انجیکشن مصنوعات کی چمک، اوور فلو، بُر اور دیگر حل

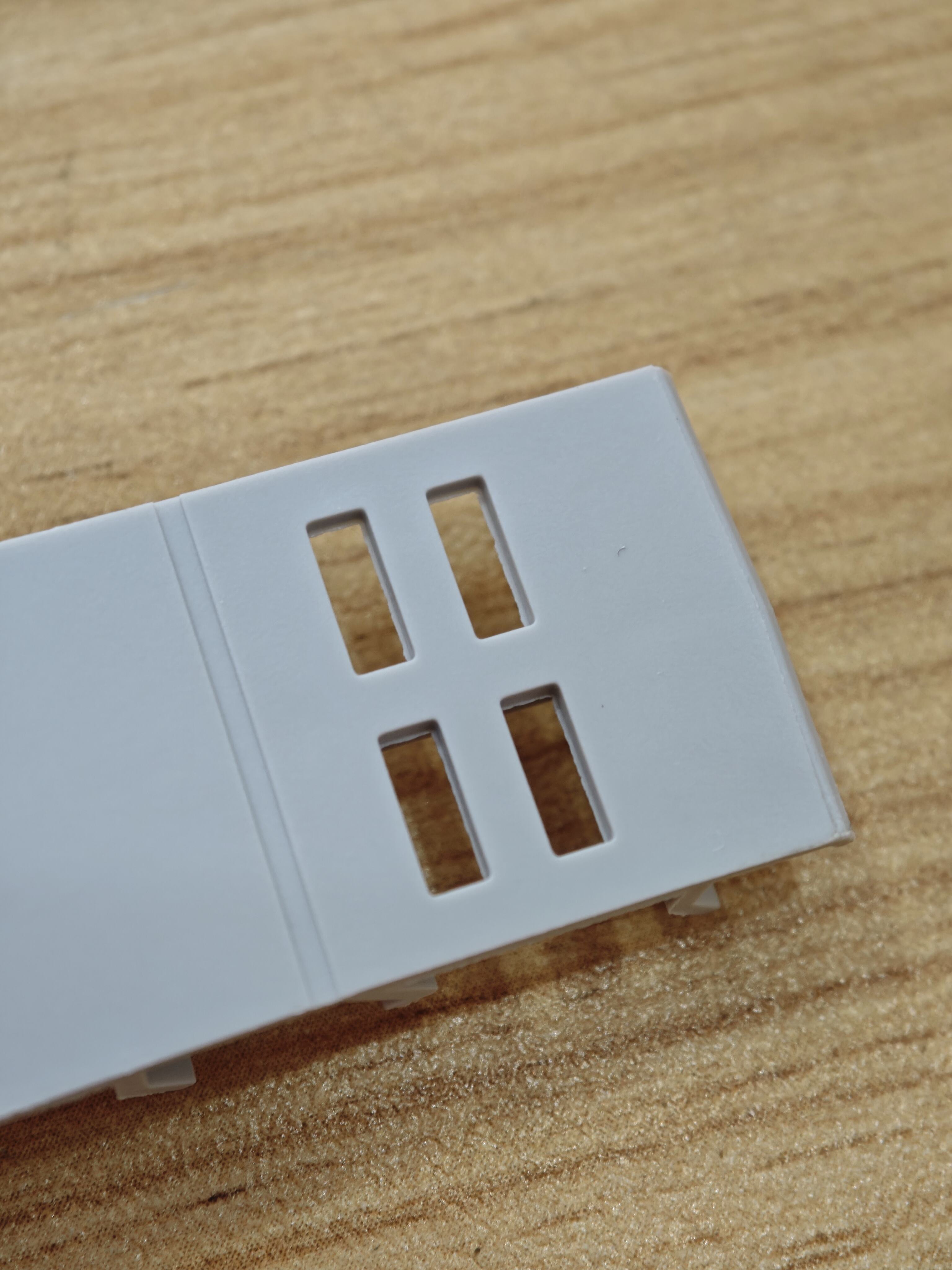

اوپر، جسے فلیش، اوور فلو، اوور فلو وغیرہ بھی کہا جاتا ہے، زیادہ تر مولڈ کے پارٹیشن پوزیشن میں ہوتا ہے، جیسے: مولڈ کی پارٹیشن سطح، سلائیڈر کا سلائیڈنگ حصہ، انسٹ کے گیپ، ایجیکٹر راڈ کی پوروسٹی وغیرہ۔ اگر اوور فلو کو بروقت حل نہ کیا جائے تو یہ مزید پھیل جائے گا، جس سے امپرنٹنگ مولڈ کا مقامی طور پر منہدم ہونا ہوگا، جو مستقل نقصان کا باعث بنے گا۔ انسٹ کے گیپ کی نوک اور ایجیکٹر راڈ کے پورے بھی مصنوعات کو مولڈ پر پھنسنے کا باعث بنیں گے، جو مولڈ کی رہائی کو متاثر کرے گا۔

نوک بنیادی طور پر وہ اضافی چیز ہے جو مصنوعات پر اس وقت رہ جاتی ہے جب مولڈ میں داخل ہونے والے پلاسٹک مواد اور میچنگ حصے کے درمیان گیپ ٹھنڈا ہو جاتا ہے۔ کیپ کے مسئلے کو حل کرنا بہت آسان ہے، یعنی یہ کنٹرول کرنا کہ پگھلا ہوا مواد مولڈ میں گیپ میں نہ جائے۔

پلاسٹک مولڈ میں اس طرح پگھلتا ہے کہ یہ خلا میں فٹ ہو جائے، عام طور پر دو صورتیں ہوتی ہیں: ایک یہ کہ مولڈ کا خلا پہلے سے بڑا ہے، جس کی وجہ سے کولیڈ اس میں داخل ہونا آسان ہوتا ہے؛ دوسری صورت یہ ہے کہ مولڈ کا خلا بڑا نہیں ہے، لیکن یہ پگھلے ہوئے کولیڈ کے دباؤ کی وجہ سے اس میں زبردستی داخل ہو جاتا ہے۔

سطح پر، ایسا لگتا ہے کہ جب تک مولڈ کی تیاری کی درستگی اور طاقت مکمل طور پر حل ہو جائے، یہ کافی ہے۔ مولڈ کی تیاری کی درستگی کو بہتر بنانا ضروری ہے، مولڈ کے میچنگ خلا کو کم کرنا اور پگھلے ہوئے کولیڈ کے داخل ہونے سے روکنا۔ تاہم، مولڈ کی طاقت، بہت سے معاملات میں، لامحدود طور پر مضبوط نہیں کی جا سکتی، کسی بھی دباؤ تک مضبوط کرنے پر، کولیڈ اس میں پھٹ نہیں سکتا۔

اوپر کی پیداوار میں مولڈ اور عمل دونوں کی وجوہات ہوتی ہیں۔ عمل کی وجوہات کی جانچ کریں، پہلے یہ چیک کریں کہ کیا کلپنگ فورس کافی ہے، صرف یہ یقینی بنانے کے لیے کہ کلپنگ فورس کافی ہے، جب نوک اب بھی پیدا ہو رہی ہو، تو مولڈ کی وجوہات کی جانچ کریں۔

چیک کریں کہ کیا کلپنگ فورس کافی ہے:

آہستہ آہستہ انجیکشن دباؤ میں اضافہ کریں، انجیکشن دباؤ کے ساتھ، نوک بھی متناسب طور پر بڑھتا ہے، اور نوک بنیادی طور پر مولڈ کی تقسیم کی سطح پر پیدا ہوتا ہے، جو یہ ظاہر کرتا ہے کہ کلپنگ فورس کافی نہیں ہے۔

آہستہ آہستہ انجیکشن مولڈنگ مشین کی کلپنگ فورس میں اضافہ کریں، جب کلپنگ فورس ایک خاص قیمت تک پہنچ جائے تو تقسیم کی سطح پر کیپ غائب ہو جاتا ہے، یا جب انجیکشن دباؤ بڑھتا ہے تو تقسیم کی سطح پر کیپ مزید نہیں بڑھتا۔ اس موڈ لاکنگ فورس کی قیمت کو کافی سمجھا جاتا ہے۔

چیک کریں کہ آیا طریقہ کار کی وجہ سے مولڈ کی تیاری کی درستگی:

کم مواد کے درجہ حرارت، کم بھرنے کی رفتار، اور کم انجیکشن دباؤ کے ساتھ، مصنوعات مکمل طور پر بھری ہوئی ہے (مصنوعات میں ہلکی سکڑن ہے)۔ اس وقت، یہ سمجھا جا سکتا ہے کہ پگھلنے کی صلاحیت مولڈ کے خلا میں داخل ہونے کے لیے بہت کمزور ہے، اور اگر اس وقت نوک پیدا ہوتی ہے، تو یہ فیصلہ کیا جا سکتا ہے کہ یہ مولڈ کی تیاری کی درستگی کا مسئلہ ہے اور اسے مولڈ کی مرمت کے ذریعے حل کرنے کی ضرورت ہے۔ یہ سمجھا جا سکتا ہے کہ نوک کی پیداوار کے مسئلے کو حل کرنے کے لیے تکنیکی طریقوں کے استعمال کو ترک کر دینا چاہیے۔

یہ نوٹ کرنا چاہیے کہ اوپر بیان کردہ "تین کم" حالات ناگزیر ہیں، زیادہ مواد کا درجہ حرارت، تیز بھرنے کی رفتار، اور زیادہ انجیکشن دباؤ مولڈ کی گہا کے مقامی دباؤ میں اضافہ کرے گا، پگھلنے کی صلاحیت کو مولڈ کے خلا میں داخل ہونے کے لیے بڑھائے گا، اور مولڈ کو ایک ٹوپی پیدا کرنے کے لیے پھیلائے گا، حالانکہ اس وقت مصنوعات چپکنے والی چیز سے مطمئن نہیں ہے۔

ٹپ کے اسباب کا تجزیہ اس مفروضے پر مبنی ہے کہ کلپنگ فورس کافی ہے۔ جب کلپنگ فورس ناکافی ہو تو ٹپ کے اسباب کا تجزیہ کرنا مشکل ہوتا ہے۔ درج ذیل تجزیہ کافی کلپنگ فورس کے معاملے پر مبنی ہے، براہ کرم قارئین توجہ دیں۔

مختلف حالات کے مطابق جن میں پیفنگ ظاہر ہوتا ہے، برز کے امکانات:

پہلا معاملہ:

جیسا کہ اوپر ذکر کیا گیا ہے، کم درجہ حرارت، کم رفتار اور کم دباؤ کے معاملے میں، جب پروڈکٹ چپکنے والی چیز سے مطمئن نہیں ہوتی، تو ٹپ پیدا ہو جاتا ہے۔ اس کے اہم اسباب ہو سکتے ہیں: مولڈ کی تیاری کی درستگی کافی نہیں ہے، تعاون کا خلا بہت بڑا ہے؛

دوسرا معاملہ:

جب پروڈکٹ میں چپکنے والی چیز بھرپور ہو جاتی ہے، تو مقامی سکڑنے کا مظہر ہوتا ہے، اور کوئی ٹپ نہیں ہوتا۔ جب انجیکشن دباؤ بڑھایا جاتا ہے تاکہ پروڈکٹ کی مقامی سکڑن کو بہتر بنایا جا سکے، تو ٹپ پیدا ہوتا ہے۔ ممکنہ اسباب ہیں:

1) مواد کا درجہ حرارت بہت زیادہ ہے۔ مواد کا زیادہ درجہ حرارت، پگھلنے کی کم ویسکوزٹی، اچھی سیالیت، پگھلنے کی زیادہ صلاحیت جو خلا کے ساتھ سانچے میں داخل ہونے کی ہے، یہ نوک کے ظہور کا باعث بنے گا۔

2) انجیکشن کی رفتار بہت تیز ہے، اور انجیکشن کا دباؤ بہت زیادہ ہے (جو بھرنے کی سپر سیچوریشن کا باعث بنتا ہے)۔ بہت تیز رفتار، بہت زیادہ انجیکشن دباؤ، خاص طور پر بہت زیادہ انجیکشن دباؤ، پگھلنے کی صلاحیت کو بڑھا دے گا کہ وہ خلا کے ساتھ سانچے میں داخل ہو جائے، جس کے نتیجے میں نوک کا ظہور ہوگا۔

3) پلاسٹک کی سیالیت بہت زیادہ ہے۔ جتنا بہتر پلاسٹک کی سیالیت ہوگی، پگھلنے کی ویسکوزٹی اتنی ہی کم ہوگی، اور پگھلنے کی صلاحیت خلا کے ساتھ سانچے میں داخل ہونے کی اتنی ہی زیادہ ہوگی، یہ نوک پیدا کرنا آسان ہے۔ جب سانچے کی پیداوار مکمل ہو چکی ہو، سانچے کی خارج کرنے کی نالی کی گہرائی اور سانچے کے تعاون کا خلا حتمی شکل اختیار کر چکا ہو، اور ایک اور قسم کا پلاسٹک جس کی سیالیت اچھی ہو تیار کی جائے، تو یہ ایک ٹوپی پیدا کرے گا۔

4) سانچے کی طاقت ناکافی ہے۔ جب سانچے کی ڈیزائن طاقت ناکافی ہو، جب سانچے کا خالی جگہ پلاسٹک کے پگھلنے کے دباؤ کو برداشت کرتا ہے، تو یہ شکل بدل جائے گا اور پھیل جائے گا، اور مادہ سانچے کے خلا میں پھٹ جائے گا، جس سے ایک ٹپ پیدا ہوگی۔

5) غیر معقول مصنوعات کا ڈیزائن۔ مصنوعات کی مقامی چپکنے والی جگہ بہت موٹی ہے، اور انجیکشن مولڈنگ کے دوران بہت زیادہ سکڑاؤ مقامی سکڑاؤ کا باعث بنے گا۔ مصنوعات کے مقامی سکڑاؤ کے مسئلے کو حل کرنے کے لیے، اکثر زیادہ انجیکشن دباؤ اور طویل انجیکشن وقت کی ضرورت ہوتی ہے تاکہ بھرنے اور دباؤ برقرار رکھنے کے لیے، جس کے نتیجے میں سانچے کی طاقت ناکافی اور شکل میں تبدیلی آتی ہے، جس سے ایک ٹپ پیدا ہوتی ہے۔

6) سانچے کا درجہ حرارت بہت زیادہ ہے۔ زیادہ سانچے کا درجہ حرارت نہ صرف پلاسٹک کو اچھی سیالیت برقرار رکھنے، کم دباؤ کے نقصان میں مدد دیتا ہے، بلکہ سانچے کی طاقت کو بھی کم کرتا ہے، جو کہ ٹپ کے پیدا ہونے کا باعث بنتا ہے۔

تیسرا معاملہ:

یہ انجیکشن مولڈنگ کی پیداوار میں سب سے زیادہ عام مسئلہ ہے، جسے تمام پروسیس کے ذرائع سے حل نہیں کیا جا سکتا، اور یہ انجیکشن مولڈنگ کے تکنیکی ماہرین کے لیے سب سے بڑا مسئلہ ہے۔ اس صورت حال کے لیے، سب سے اہم ذریعہ مولڈ کو درست کرنا ہے۔ حل یہ ہیں:

1) مصنوعات کی مقامی گلو میں کمی۔ مصنوعات کی مقامی سکڑاؤ کو کم کیا جاتا ہے، اور جب گلو کی جگہ کم کی جاتی ہے تو مصنوعات کے سکڑاؤ کے مسئلے کو بہتر بنایا جا سکتا ہے، انجیکشن دباؤ کم ہو جائے گا، مولڈ کی شکل میں کم تبدیلی ہوگی، اور نوک کو دبایا جا سکتا ہے۔ یہ سب سے مؤثر اور عام طور پر استعمال ہونے والا طریقہ ہے۔

چپکنے کے پوائنٹس شامل کریں۔ ڈالنے کے پوائنٹ کو بڑھانا انجیکشن مولڈنگ کے عمل کو کم کر سکتا ہے، انجیکشن مولڈنگ کے دباؤ کو کم کر سکتا ہے، مولڈ کیوٹی پر دباؤ کم ہو جائے گا، اور ٹپ کی پیداوار کو مؤثر طریقے سے حل کیا جا سکتا ہے۔ انجیکشن پوائنٹ کو بڑھانا، خاص طور پر مصنوعات کے سکڑنے کی جگہ پر، مولڈ کیوٹی کے انجیکشن دباؤ کو کم کرنے پر فوری اثر ڈال سکتا ہے۔ یہ زیادہ عام طور پر استعمال ہونے والے طریقوں میں سے ایک بھی ہے۔

3) سانچے کے حصے کو مضبوط کریں۔ کبھی کبھار سانچے کی شکل میں تبدیلی کو متحرک سانچے اور کے درمیان ایک کمر بند شامل کرکے مضبوط کیا جا سکتا ہے۔