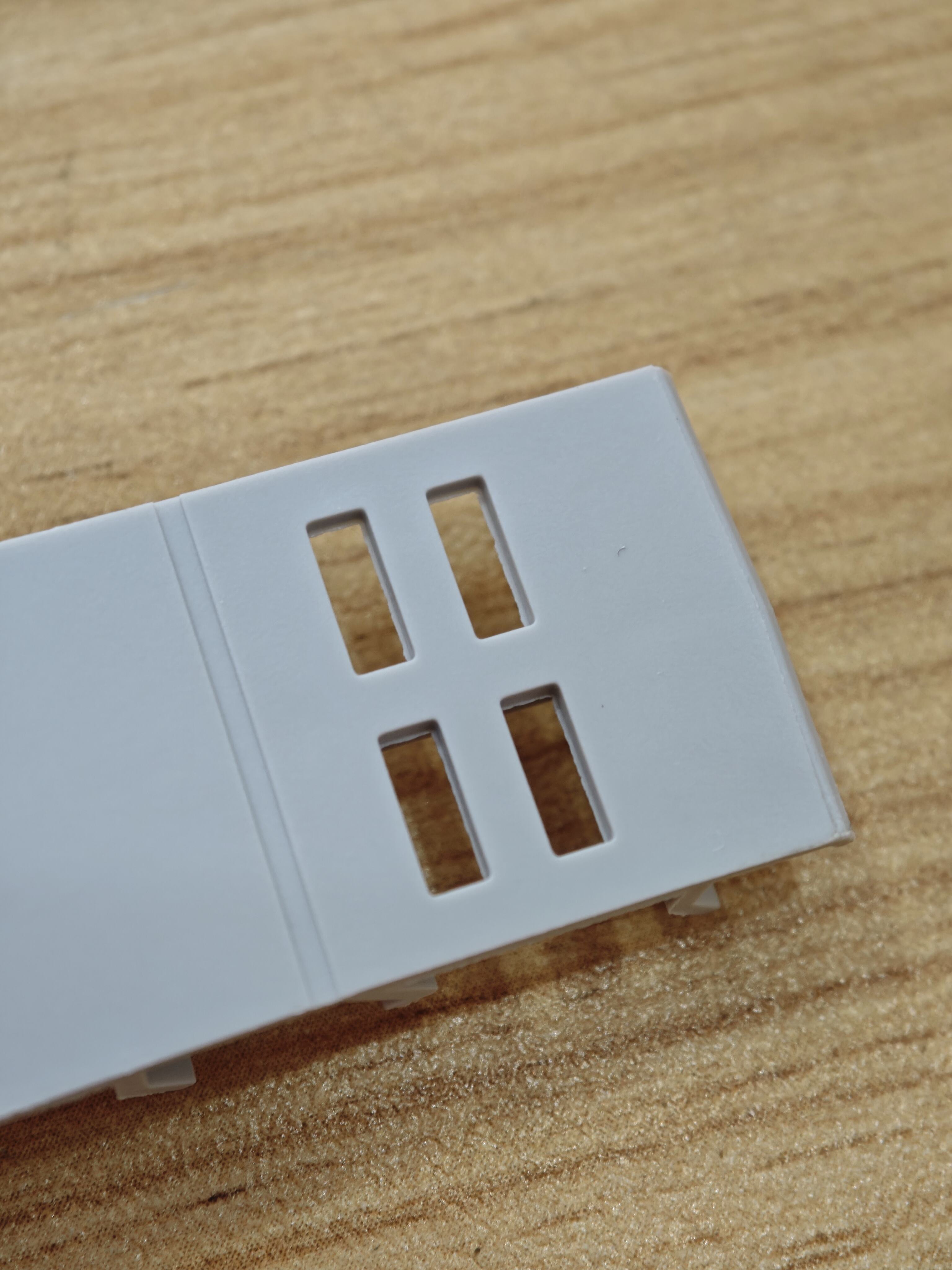

Enjeksiyon ürünleri flaş, taşma, çapak ve diğer çözümler

Yukarı, aynı zamanda parlama, taşınma, taşınma vb. olarak da bilinir. Çoğunlukla kalıbın ayrılma pozisyonunda meydana gelir, örneğin: kalıbın ayrılma yüzeyi, kaydırıcının kaydırıcı kısmı, eklenti boşluğu, ejeksiyon çubuğunun gözenekliliği vb Eklemin boşluğunun ucu ve ejeksiyon çubuğunun gözenekleri de ürünün kalıbın üzerine yapışmasını sağlar ve kalıbın salınmasını etkiler.

Ucu, esasen kalıbın içine giren plastik malzeme ile eşleşen parça arasındaki boşluk soğuduktan sonra üründe kalan fazlalık. Kapağın sorununu çözmek çok basittir, yani kalıbın boşluğa uyması için kalıbın erimesine izin vermemek için kontrol etmek.

Plastik, boşluğu doldurmak için kalıbın içine erir, genellikle iki durum vardır: biri kalıp uygunluk boşluğu başlangıçta büyüktür, kolloidler içine girmek kolaydır; Diğer durum kalıp boşluğunun büyük olmadığı, ancak erimiş kolloid basıncı nedeniyle zorla girmesidir.

Görünüşe göre, kalıpların üretim doğruluğu ve dayanıklılığı tamamen çözülebilir. Kalıpların üretim doğruluğunu artırmak, kalıpların eşleşme boşluğunu azaltmak ve erime kolloidinin girmesini önlemek gerekir. Ancak, kalıpların sıklığı, birçok durumda, sonsuza kadar güçlendirilmez, herhangi bir basınçla güçlendirilir, kolloid içine patlayamaz.

Üstünlük üretimi hem kalıp hem de süreç nedenlerine sahiptir. Sürecin nedenlerini kontrol edin, önce sıkıştırma kuvvetinin yeterli olup olmadığını kontrol edin, sadece sıkıştırma kuvvetinin yeterli olduğundan emin olmak için, uç hala üretildiğinde, kalıp için nedenleri kontrol edin.

Sıkıştırma gücünün yeterli olup olmadığını kontrol edin:

1) Enjeksiyon basıncını yavaş yavaş artırın, enjeksiyon basıncının artmasıyla, uç da karşılıklı olarak artar ve uç çoğunlukla kalıbın ayrılma yüzeyinde üretilir, bu da sıkıştırma kuvvetinin yeterli olmadığını gösterir.

2) Enjeksiyon kalıplama makinesinin sıkıştırma kuvvetini yavaş yavaş artırın, sıkıştırma kuvveti belirli bir değere ulaştığında, ayırma yüzeyinde kapağı kaybolur veya enjeksiyon basıncı arttığında, ayırma yüzeyinde kapağı artık artmaz. Mod kilitleme kuvvetinin bu değeri yeterli olarak kabul edilir.

Metotla oluşan kalıp üretimi doğruluğunun olup olmadığını kontrol edin:

Daha düşük bir malzeme sıcaklığı, daha düşük bir doldurma hızı ve daha düşük bir enjeksiyon basıncı ile ürün sadece doludur (ürün hafif bir daralma gösterir). Bu anda, kalıbın boşluğuna girme yeteneğinin çok zayıf olduğunu düşünebilir ve eğer bu zamanda uç üretilirse, kalıbın üretim doğruluğunun bir sorunu olduğunu ve kalıbı onararak çözülmesi gerektiğini değerlendirebilir. Ucu üretimi için teknolojik yöntemlerin kullanılmamasını düşünebilir.

Yukarıdaki "üç düşük" koşulun vazgeçilmez olduğunu belirtmek gerekir, yüksek malzeme sıcaklığı, daha hızlı doldurma hızı ve daha yüksek enjeksiyon basıncı, kalıp boşluğunun yerel basıncının artmasına neden olur, erimeyin boşlukla kalıp içine girme kabiliyetini artırır ve kalıp bir kapa

Uçunun nedenlerinin analizi, sıkıştırma gücünün yeterli olduğu varsayımına dayanır. Sıkıştırma gücü yetersiz olduğunda, ucu nedenlerini analiz etmek zordur. Aşağıdaki analiz yeterli sıkıştırma kuvveti durumuna dayanmaktadır, lütfen okuyucuya dikkat edin.

Pifeng'in ortaya çıktığı birkaç duruma göre Burrs'ın olasılığı:

İlk dava:

Yukarıda belirtildiği gibi, düşük sıcaklık, düşük hız ve düşük basınç durumunda, ürün yapıştırıcı ile tatmin olmadığında, uç üretilmiştir. Ana nedenler şunlardır: kalıp üretiminin hassasiyeti yeterli değildir, işbirliği açığı çok büyüktür;

İkinci dava:

Ürün sadece yapıştırıcıyla dolu olduğunda, yerel küçülme fenomeni ortaya çıkar ve uç yoktur. Ürünün yerel küçülmesini artırmak için enjeksiyon basıncı arttırıldığında, uç oluşur. Olası nedenler şunlardır:

1) Malzeme sıcaklığı çok yüksek. Malzemenin yüksek sıcaklığı, erimişin düşük viskozluğu, iyi akışkanlığı, erimişin boşlukla kalıbın içine girme yeteneği ne kadar güçlü olursa, uçun ortaya çıkmasına neden olur.

2) Enjeksiyon hızı çok hızlı ve enjeksiyon basıncı çok büyüktür (tümü aşırı doymaya neden olur). Çok hızlı hız, çok fazla enjeksiyon basıncı, özellikle çok fazla enjeksiyon basıncı, erimişin boşlukla kalıbın içine patlama yeteneğini artıracak ve sonuç olarak bir ucu ortaya çıkacaktır.

3) Plastiklerin akıcılığı çok yüksek. Plastik ne kadar sıvı olursa, erimişin viskozluğu ne kadar düşük olursa ve erimişin boşlukta kalıbı delme yeteneği ne kadar güçlü olursa, bir uç üretmek kolaydır. Kalıp üretimi tamamlandığında, kalıp egzoz olukunun derinliği ve kalıp işbirliği boşluğu sonlandırıldığında ve iyi akışkanlığa sahip başka bir plastik türü üretildiğinde, bir kapağı üretir.

4) Kalıpların dayanıklılığı yetersiz. Kalıpların tasarım gücü yetersiz olduğunda, kalıp boşluğu plastik erimişinin basıncına dayanırken, şekil bozulur ve genişler ve kolloid kalıp boşluğuna patlar ve bir kapağı oluşturur.

5) Makul olmayan ürün tasarımı. Ürünün yerel yapıştırıcı yeri çok kalın ve enjeksiyon kalıplaması sırasında çok fazla daralma yerel daralmaya neden olur. Ürünlerin yerel küçülmesi sorununu düzeltmek için, sıklıkla daha yüksek enjeksiyon basıncını ve daha uzun enjeksiyon süresini doldurmak ve basıncı sürdürmek için kullanmak gerekir, bu da yeterli kalıp dayanıklılığını ve deformasyonu sonuçlandırır.

6) Kalıp sıcaklığı çok yüksek. Yüksek kalıp sıcaklığı, plastikin iyi akışkanlığı, küçük basınç kaybını korumasını sağlayarak kalmayıp, kalıpların dayanıklılığını da azaltabilir, bu da ucu oluşturmaya neden olur.

Üçüncü dava:

Enjeksiyon kalıplama üretiminde en sık karşılaşılan ve tüm süreç araçlarıyla çözülemeyen sorun ve enjeksiyon kalıplama teknisyenleri için en büyük sorundur. Bu durumda en önemli yol küfü düzeltmektir. Çözümler şunlardır:

1) Ürün yerel yapıştırıcı azaltımı. Ürünün yerel küçülmesi azaltılır ve yapıştırıcı yeri azaltıldıktan sonra, ürün küçülme sorunu iyileştirilebilir, enjeksiyon basıncı azaltılır, kalıp deformasyonu küçük olur ve uç bastırılabilir. Bu en etkili ve yaygın olarak kullanılan yöntemdir.

2) Yapıştırıcı noktaları ekleyin. Dökme noktasını artırmak enjeksiyon kalıplama işlemini azaltabilir, enjeksiyon kalıplama basıncını azaltabilir, kalıp boşluğundaki basınç azaltabilir ve uç üretimi etkili bir şekilde çözülebilir. Enjeksiyon noktasının, özellikle ürünün küçülme pozisyonunda arttırılması, kalıp boşluğundaki enjeksiyon basıncını azaltmaya hemen etki edebilir. Aynı zamanda daha yaygın olarak kullanılan araçlardan biridir.

3) Kalıp parçasını güçlendirin. Bazen şablonun deformasyonu, hareketli şablon ile arasında bir destek eklenerek güçlendirilebilir ve