注射用製品 閃き,溢れ,み,その他の溶液

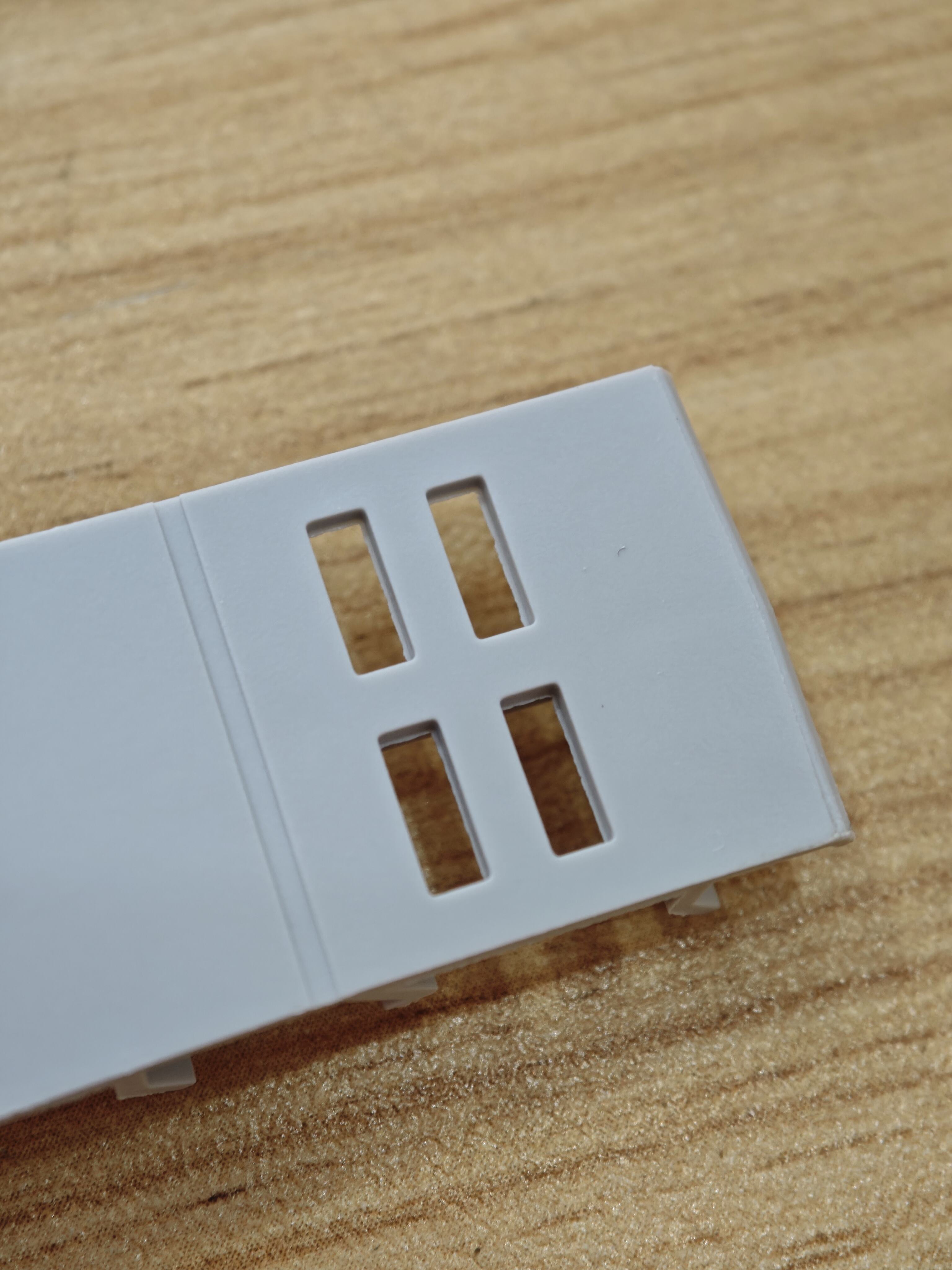

トップ、またはフラッシュ、オーバーフロー、オーバーフローなどとして知られるものは、主に金型の分割位置で発生します。例えば:金型の分割面、スライダーのスライド部分、インサートの隙間、 ejector ロッドの孔などです。オーバーフローが時間内に解決されない場合、さらに拡大し、印刷金型の局所的な崩壊を引き起こし、永久的な損傷をもたらす可能性があります。インサートの隙間の先端や ejector ロッドの孔も、製品が金型に引っかかる原因となり、金型のリリースに影響を与えます。

先端は、本質的に金型に入るプラスチック材料と適合部分との間の隙間が冷却された後に製品に残る余分な部分です。キャップの問題を解決するのは非常に簡単で、溶融物が金型に適合する隙間に入らないように制御することです。

プラスチックは型に溶け込んで隙間にフィットしますが、一般的に二つのケースがあります。一つは型の隙間が元々大きく、コロイドが入りやすい場合です。もう一つのケースは、型の隙間が大きくないが、溶融コロイドの圧力によって無理に押し込まれる場合です。

表面的には、型の製造精度と強度さえ完全に解決できれば良いように見えます。型の製造精度を向上させ、型の適合隙間を減少させ、溶融コロイドが侵入するのを防ぐ必要があります。しかし、型の強度は、多くの場合、無限に強化することはできず、どんな圧力に対しても強化されるわけではなく、コロイドが型に破裂することはありません。

トップの生産には型とプロセスの両方の理由があります。プロセスの理由を確認するために、まずクランプ力が十分であるかを確認します。クランプ力が十分であることを確認した後、先端がまだ生成される場合は、型の理由を確認します。

クランプ力が十分であるかを確認します:

1) 射出圧力を徐々に増加させると、射出圧力の増加に伴い、キャップもそれに応じて増加し、キャップは主に金型の分割面で生成されることを示しており、クランプ力が不十分であることを示しています。

2) 射出成形機のクランプ力を徐々に増加させ、クランプ力が一定の値に達すると、分割面のキャップが消失するか、射出圧力が増加すると分割面のキャップはそれ以上増加しなくなります。このモードロック力の値は十分であると考えられます。

方法によって引き起こされた金型製造精度を確認します:

低い材料温度、低い充填速度、低い射出圧力のもとでは、製品はちょうど満たされており(製品にはわずかな収縮があります)。この時、溶融物が型の隙間に侵入する能力が非常に弱いと考えられ、もしこの時に先端が生成されると、型の製造精度の問題であると判断され、型の修理によって解決する必要があります。先端の生成を解決するために技術的手法の使用を放棄することも考えられます。

上記の「三つの低い」条件は不可欠であり、高い材料温度、より速い充填速度、より高い射出圧力は型のキャビティの局所圧力を増加させ、溶融物が隙間に侵入する能力を高め、型を拡張してキャップを生成しますが、この時点で製品は接着剤に満足していません。

チップの原因分析は、クランプ力が十分であるという前提に基づいています。クランプ力が不十分な場合、チップの原因を分析することは困難です。以下の分析は、クランプ力が十分な場合に基づいていますので、読者の方はご注意ください。

Pifengが現れるいくつかの状況に応じたバリの可能性:

第一のケース:

上述のように、低温、低速、低圧の条件下で、製品が接着剤に満足していない場合、チップが発生します。主な原因は、金型の製造精度が不十分であること、協力隙間が大きすぎることかもしれません。

第二のケース:

製品が接着剤で満たされたばかりのとき、局所的な収縮現象が発生し、チップはありません。注入圧力を上げて製品の局所的な収縮を改善すると、チップが生成されます。考えられる原因は:

材料温度が高すぎる。材料の高温、溶融物の低粘度、良好な流動性、溶融物が隙間から型に入り込む能力が強くなるほど、先端が現れる原因となる。

射出速度が速すぎる、射出圧力が大きすぎる(充填の過飽和を引き起こす)。速度が速すぎる、射出圧力が大きすぎる、特に射出圧力が過剰になると、溶融物が隙間から型に突入する能力が強化され、先端が現れる原因となる。

プラスチックの流動性が高すぎる。プラスチックの流動性が良いほど、溶融物の粘度が低く、溶融物が隙間から型に入り込む能力が強くなり、先端が発生しやすくなる。型の製造が完了した際、型の排気溝の深さと型の協力隙間が確定している場合、流動性の良い別の種類のプラスチックが生産されると、キャップが発生する。

型の強度が不十分です。型の設計強度が不十分な場合、型のキャビティがプラスチック溶融物の圧力に耐えると、変形して膨張し、コロイドが型の隙間から噴出し、キャップが生成されます。

不合理な製品設計。製品の局所的な接着部位が厚すぎると、射出成形中に収縮が大きくなり、局所的な収縮が発生します。製品の局所的な収縮の問題を調整するためには、しばしばより高い射出圧力と長い射出時間を使用して充填と圧力維持を行う必要があり、これが型の強度不足と変形を引き起こし、先端が発生します。

型温度が高すぎます。高い型温度は、プラスチックが良好な流動性を維持し、圧力損失を小さくするだけでなく、型の強度を低下させることもあり、これが先端の生成につながります。

第三のケース:

これは射出成形生産で最も頻繁に遭遇する問題であり、すべてのプロセス手段では解決できず、射出成形技術者にとって最大の問題です。この状況に対して最も重要な手段は金型を修正することです。解決策は次のとおりです:

1) 製品の局所的な接着剤の削減。製品の局所的な収縮を減少させ、接着剤の部分を減少させることで、製品の収縮問題を改善でき、射出圧力が低下し、金型の変形が少なくなり、先端を抑制することができます。これは最も効果的で一般的に使用される方法です。

接着剤ポイントを追加します。注入ポイントを増やすことで、射出成形プロセスを短縮し、射出成形圧力を低下させることができ、型 cavity にかかる圧力が減少し、先端の生成を効果的に解決できます。特に製品の収縮位置での注入ポイントを増やすことは、型 cavity の射出圧力を減少させる即効性のある効果があります。これは、より一般的に使用される手段の一つでもあります。

3) 型の部分を強化する。時々、移動するテンプレートと間にブレースを追加することで、テンプレートの変形を強化できる。