इंजेक्शन उत्पादों के फ्लैश, ओवरफ्लो, बर्स और अन्य समाधान

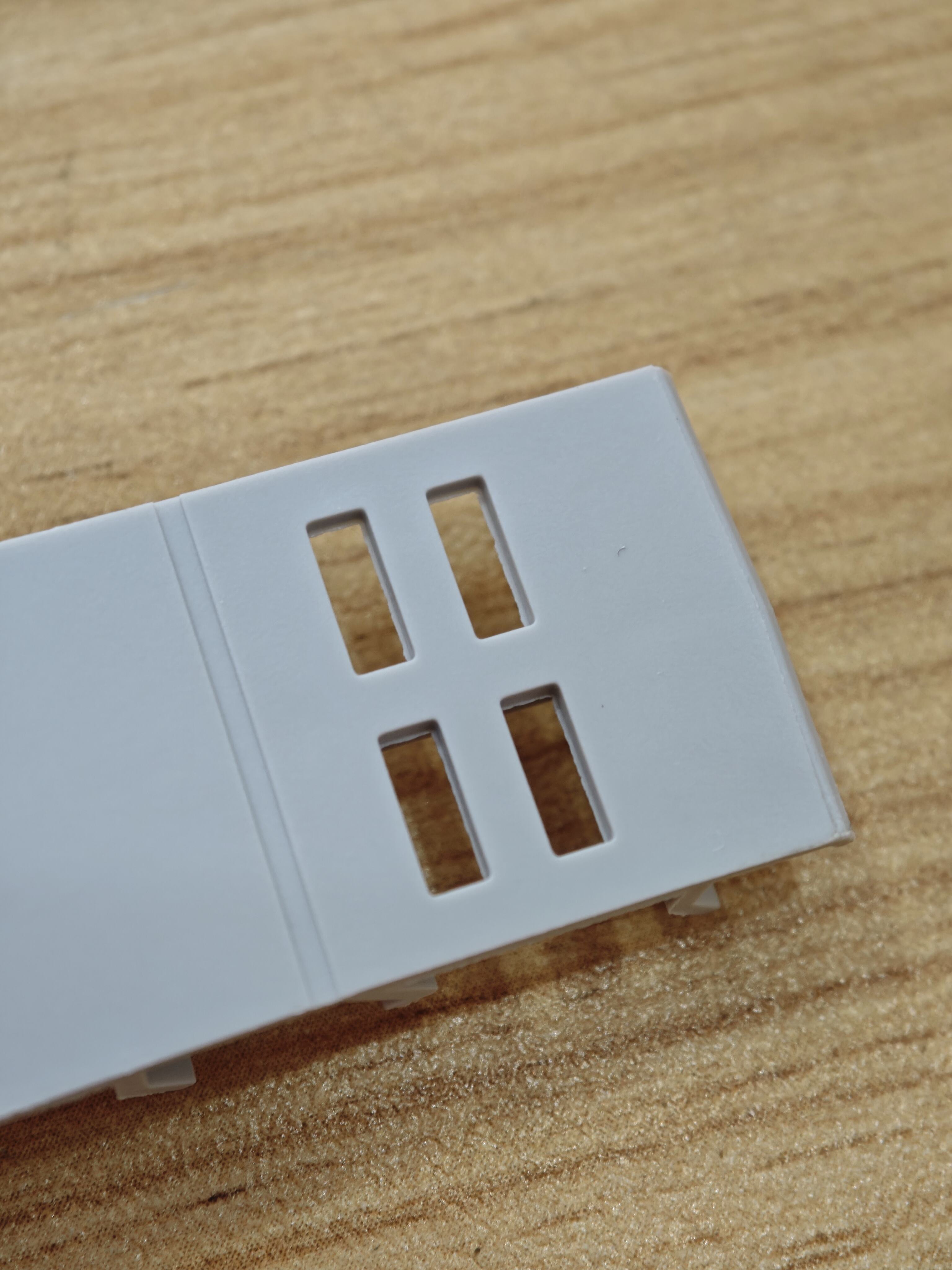

शीर्ष, जिसे फ्लैश, ओवरफ्लो, ओवरफ्लो आदि के रूप में भी जाना जाता है, ज्यादातर मोल्ड की विभाजन स्थिति में होता है, जैसेः मोल्ड की विभाजन सतह, स्लाइडर का स्लाइडिंग हिस्सा, सम्मिलन का अंतर, इजेक्टर रॉड की छिद्रता, आदि। यदि समय पर हल नहीं किया जाता है डालने के अंतराल के छोर और इजेक्टर रॉड के छिद्र से भी उत्पाद मोल्ड पर फंस जाएगा, जिससे मोल्ड को छोड़ने में बाधा होगी।

यह वस्तुतः मोल्ड में प्रवेश करने वाली प्लास्टिक सामग्री और मिलान भाग के बीच के अंतर को ठंडा करने के बाद उत्पाद पर शेष अतिरिक्त है। ढक्कन की समस्या को हल करना बहुत सरल है, अर्थात, यह नियंत्रित करना कि मोल्ड में पिघलने वाला पदार्थ अंतर में फिट न हो।

मोल्ड में फिसलने वाले प्लास्टिक को फिसलने के लिए आमतौर पर दो मामले होते हैंः एक मोल्ड फिट गैप मूल रूप से बड़ा होता है, इसमें कोलोइड्स प्रवेश करना आसान होता है; दूसरा मामला यह है कि मोल्ड गैप बड़ा नहीं होता है, लेकिन यह पिघले हुए कोलोइड के दबाव के कारण इसमें मजबूर होता है।

सतह पर, ऐसा लगता है कि जब तक मोल्ड की विनिर्माण सटीकता और ताकत पूरी तरह से हल किया जा सकता है। मोल्ड की विनिर्माण सटीकता में सुधार करना, मोल्ड के मिलान अंतर को कम करना और पिघलने वाले कलॉइड को प्रवेश करने से रोकना आवश्यक है। हालांकि, कई मामलों में मोल्ड की ताकत को अनंत रूप से मजबूत नहीं किया जा सकता, किसी भी दबाव के लिए मजबूत किया जा सकता है, कलॉइड इसमें फट नहीं सकता है।

शीर्ष के उत्पादन के लिए मोल्ड और प्रक्रिया दोनों कारण हैं। प्रक्रिया के कारणों की जाँच करें, पहले जांचें कि क्या क्लैंपिंग बल पर्याप्त है, केवल यह सुनिश्चित करने के लिए कि क्लैंपिंग बल पर्याप्त है, जब टिप अभी भी उत्पन्न होती है, तो मोल्ड के कारणों की जांच करें।

जाँच करें कि क्या क्लैंपिंग बल पर्याप्त है:

1) धीरे-धीरे इंजेक्शन दबाव बढ़ाएं, इंजेक्शन दबाव में वृद्धि के साथ, टिप भी तदनुसार बढ़ जाती है, और टिप मुख्य रूप से मोल्ड की विभाजन सतह पर उत्पन्न होती है, जो इंगित करती है कि क्लैंपिंग बल पर्याप्त नहीं है।

2) इंजेक्शन मोल्डिंग मशीन के क्लैंपिंग बल को धीरे-धीरे बढ़ाएं, जब क्लैंपिंग बल एक निश्चित मूल्य तक पहुंच जाता है, तो विभाजन सतह पर टोपी गायब हो जाती है, या जब इंजेक्शन दबाव बढ़ाया जाता है, तो विभाजन सतह पर टोपी अब बढ़ नहीं जाएगी। मोड-लॉकिंग बल का यह मान पर्याप्त माना जाता है।

जांचें कि विधि द्वारा उत्पन्न मोल्ड निर्माण सटीकताः

कम सामग्री तापमान, कम भरने की गति और कम इंजेक्शन दबाव के साथ, उत्पाद बस भरा हुआ है (उत्पाद में थोड़ा सिकुड़ता है) । इस समय, यह माना जा सकता है कि मोल्ड के अंतराल में पिघलने की क्षमता बहुत कमजोर है, और यदि इस समय टिप उत्पन्न होती है, तो यह माना जा सकता है कि यह मोल्ड निर्माण सटीकता की समस्या है और मोल्ड की मरम्मत करके हल करने की आवश्यकता है। यह विचार किया जा सकता है कि टिप के उत्पादन को हल करने के लिए तकनीकी तरीकों का उपयोग छोड़ दिया जाए।

यह ध्यान दिया जाना चाहिए कि उपरोक्त "तीन कम" स्थितियां अपरिहार्य हैं, उच्च सामग्री तापमान, तेज भरने की गति, और उच्च इंजेक्शन दबाव के कारण मोल्ड गुहा का स्थानीय दबाव बढ़ेगा, अंतर के साथ मोल्ड में तोड़ने की क्षमता को बढ़ाएगा, और एक टोपी का उत्पादन करने के लिए मोल्ड का विस्तार करेगा,

टिप के कारणों का विश्लेषण इस आधार पर किया जाता है कि क्लैंपिंग बल पर्याप्त है। जब क्लैंपिंग बल अपर्याप्त होता है, तो टिप के कारणों का विश्लेषण करना मुश्किल होता है। निम्नलिखित विश्लेषण पर्याप्त क्लैंपिंग बल के मामले पर आधारित है, कृपया पाठक का ध्यान रखें।

कई स्थितियों के अनुसार जिसमें पिफेंग दिखाई देता है, बर्स की संभावनाः

पहला मामला:

जैसा कि ऊपर उल्लेख किया गया है, कम तापमान, कम गति और कम दबाव के मामले में, जब उत्पाद गोंद से संतुष्ट नहीं होता है, तो टिप का उत्पादन किया गया है। मुख्य कारण हो सकते हैंः मोल्ड निर्माण की सटीकता पर्याप्त नहीं है, सहयोग का अंतर बहुत बड़ा है;

दूसरा मामला:

जब उत्पाद केवल गोंद से भरा होता है, तो स्थानीय सिकुड़ने की घटना होती है, और कोई टिप नहीं होती है। जब इंजेक्शन दबाव को उत्पाद के स्थानीय सिकुड़ने में सुधार के लिए बढ़ाया जाता है, तो टिप उत्पन्न होती है। संभावित कारण हैंः

1) सामग्री का तापमान बहुत अधिक है। सामग्री का उच्च तापमान, पिघलने की कम चिपचिपाहट, अच्छी तरलता, पिघलने की क्षमता के साथ मोल्ड में टूटने की क्षमता, अंतराल के साथ, टिप के उद्भव का कारण बनेगी।

2) इंजेक्शन की गति बहुत तेज है और इंजेक्शन का दबाव बहुत बड़ा है (जिसका परिणाम भरने में अतिसंतृप्ति है) । बहुत तेज गति, बहुत अधिक इंजेक्शन दबाव, विशेष रूप से बहुत अधिक इंजेक्शन दबाव, मोल्ड में फटने की क्षमता को बढ़ाएगा, जिसके परिणामस्वरूप एक टिप का उदय होगा।

3) प्लास्टिक की तरलता बहुत अधिक है। प्लास्टिक की तरलता जितनी अच्छी होगी, पिघलने की चिपचिपाहट उतनी कम होगी और पिघलने की क्षमता जितनी मजबूत होगी, उससे मोल्ड में छिद्रण करना आसान होगा। जब मोल्ड उत्पादन पूरा हो जाता है, तो मोल्ड के निकास ग्रूव की गहराई और मोल्ड के सहयोग के अंतराल को अंतिम रूप दिया जाता है, और अच्छी तरलता के साथ एक और प्रकार का प्लास्टिक उत्पादित किया जाता है, यह एक टोपी का उत्पादन करेगा।

4) मोल्ड की ताकत अपर्याप्त है। जब मोल्ड की डिजाइन ताकत अपर्याप्त होती है, जब मोल्ड गुहा प्लास्टिक के पिघलने के दबाव को सहन करती है, तो यह विकृत और विस्तारित हो जाएगी, और कलॉइड मोल्ड के अंतराल में फट जाएगा, एक टोपी का उत्पादन करेगा।

5) अनुचित उत्पाद डिजाइन। उत्पाद का स्थानीय गोंद स्थल बहुत मोटा होता है और इंजेक्शन मोल्डिंग के दौरान बहुत अधिक सिकुड़ने से स्थानीय सिकुड़ने का कारण बनता है। उत्पादों के स्थानीय सिकुड़ने की समस्या को ठीक करने के लिए, अक्सर दबाव भरने और बनाए रखने के लिए उच्च इंजेक्शन दबाव और लंबे इंजेक्शन समय का उपयोग करना आवश्यक होता है, जिसके परिणामस्वरूप पर्याप्त मोल्ड ताकत और विकृति नहीं होती है, जिसके परिणामस्वरूप एक टिप होती है।

6) मोल्ड का तापमान बहुत अधिक है। उच्च मोल्ड तापमान न केवल प्लास्टिक को अच्छी तरलता बनाए रखने, छोटे दबाव हानि, बल्कि मोल्ड की ताकत को कम कर सकता है, जिससे टिप की पीढ़ी भी होगी।

तीसरा मामला:

यह इंजेक्शन मोल्डिंग उत्पादन में सबसे अधिक बार होने वाली समस्या है, जिसे सभी प्रक्रिया साधनों द्वारा हल नहीं किया जा सकता है, और यह इंजेक्शन मोल्डिंग तकनीशियनों के लिए सबसे बड़ी समस्या है। इस स्थिति में मोल्ड को ठीक करना सबसे महत्वपूर्ण उपाय है। समाधान इस प्रकार हैं:

1) उत्पाद स्थानीय गोंद की कमी। उत्पाद का स्थानीय सिकुड़ना कम हो जाता है, और गोंद की जगह को कम करने के बाद, उत्पाद सिकुड़ने की समस्या में सुधार किया जा सकता है, इंजेक्शन दबाव कम हो जाएगा, मोल्ड विरूपण छोटा होगा, और टिप को दबाया जा सकता है। यह सबसे प्रभावी और सामान्य रूप से इस्तेमाल किया जाने वाला तरीका है।

2) चिपकने वाले बिंदु जोड़ें। डालने के बिंदु को बढ़ाते हुए इंजेक्शन मोल्डिंग प्रक्रिया को कम किया जा सकता है, इंजेक्शन मोल्डिंग दबाव को कम किया जा सकता है, मोल्ड गुहा पर दबाव कम हो जाएगा, और टिप की पीढ़ी को प्रभावी ढंग से हल किया जा सकता है। इंजेक्शन बिंदु को बढ़ाना, विशेष रूप से उत्पाद की सिकुड़ने की स्थिति में, मोल्ड गुहा के इंजेक्शन दबाव को कम करने पर तत्काल प्रभाव डाल सकता है। यह सबसे अधिक इस्तेमाल होने वाले साधनों में से एक है।

3) मोल्ड भाग को मजबूत करें। कभी-कभी टेम्पलेट की विकृति को मजबूत करने के लिए मूविंग टेम्पलेट और