Productos para inyección de flash, desbordamiento, burrs y otras soluciones

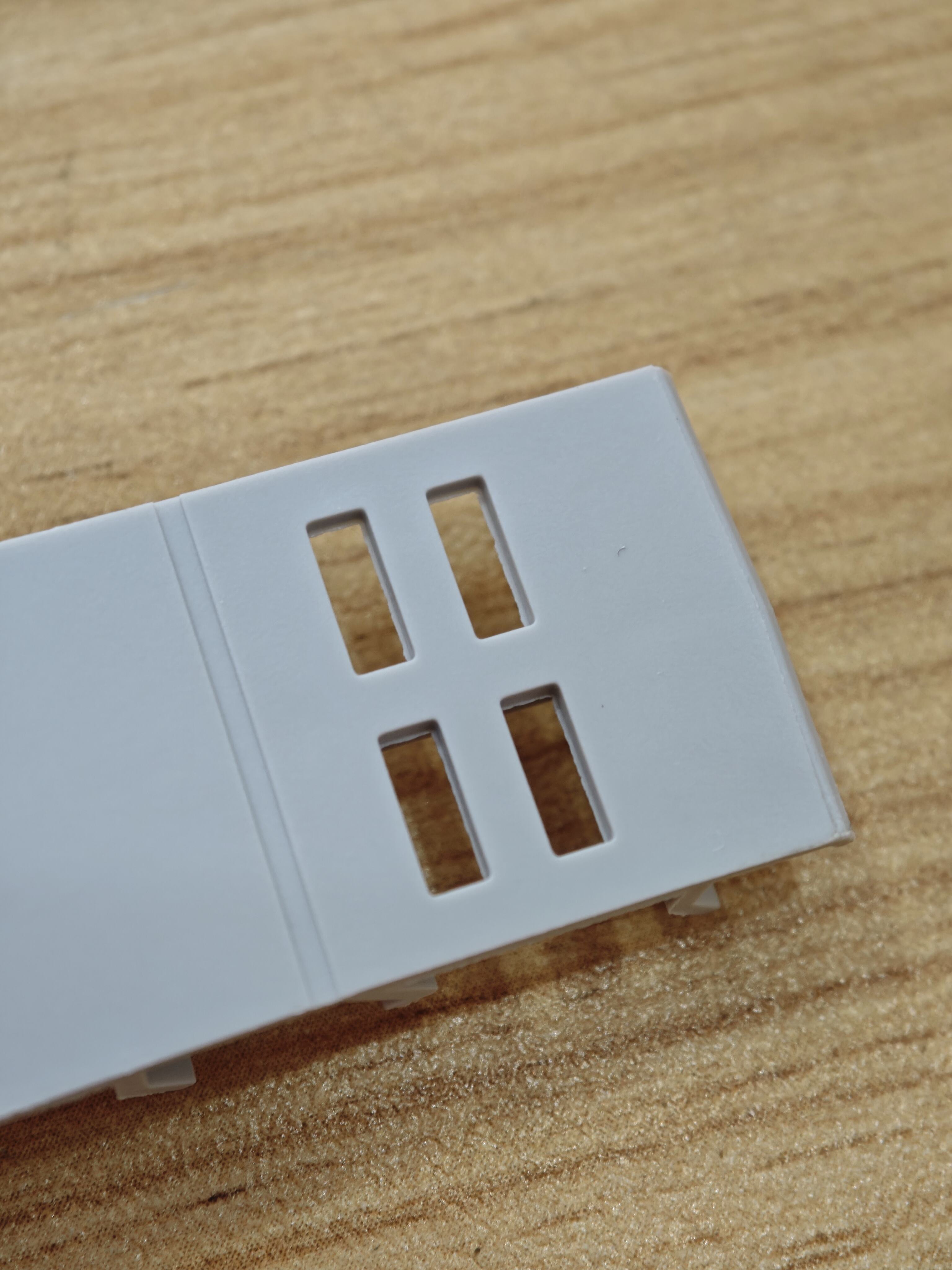

La parte superior, también conocida como flash, desbordamiento, desbordamiento, etc., ocurre principalmente en la posición de separación del molde, como: la superficie de separación del molde, la parte deslizante del deslizador, la ranura del inserto, la porosidad de la varilla de eyección, etc. Si el desbordamiento no se resuelve a tiempo, se expandirá aún más, formando así un colapso local del molde de impresión, causando daños permanentes. La punta de la ranura del inserto y el poro de la varilla de eyección también harán que el producto se quede atascado en el molde, afectando la liberación del molde.

La punta es esencialmente el exceso que queda en el producto después de que la brecha entre el material plástico que entra en el molde y la parte coincidente se enfría. Resolver el problema de la tapa es muy simple, es decir, controlar para no dejar que el fundido entre en el molde para ajustar la brecha.

El plástico se derrite en el molde para ajustarse a la brecha, generalmente hay dos casos: uno es que la brecha del molde es originalmente grande, los coloides son fáciles de entrar; el otro caso es que la brecha del molde no es grande, pero se fuerza a entrar debido a la presión del coloide fundido.

A simple vista, parece que mientras la precisión de fabricación y la resistencia del molde se puedan resolver completamente. Es necesario mejorar la precisión de fabricación del molde, reducir la brecha de ajuste del molde y prevenir que el coloide fundido entre. Sin embargo, la resistencia del molde, en muchos casos, no se puede fortalecer infinitamente, fortalecido a cualquier presión, el coloide no puede estallar en él.

La producción de la punta tiene tanto razones de molde como de proceso. Verifique las razones del proceso, primero verifique si la fuerza de sujeción es suficiente, solo para asegurar que la fuerza de sujeción sea suficiente, cuando la punta aún se genera, verifique las razones del molde.

Verifique si la fuerza de sujeción es suficiente:

1) Aumentar gradualmente la presión de inyección, con el aumento de la presión de inyección, la punta también aumenta correspondientemente, y la punta se genera principalmente en la superficie de separación del molde, lo que indica que la fuerza de sujeción no es suficiente.

2) Aumentar gradualmente la fuerza de sujeción de la máquina de moldeo por inyección, cuando la fuerza de sujeción alcanza un cierto valor, la tapa en la superficie de separación desaparece, o cuando se aumenta la presión de inyección, la tapa en la superficie de separación ya no aumentará. Este valor de la fuerza de bloqueo del modo se considera suficiente.

Verificar si la precisión de fabricación del molde fue causada por el método:

Con una temperatura de material más baja, una velocidad de llenado más baja y una presión de inyección más baja, el producto está justo lleno (el producto tiene un ligero encogimiento). En este momento, se puede considerar que la capacidad del fundido para romperse en la brecha del molde es muy débil, y si se genera la punta en este momento, se puede juzgar que es un problema de precisión de fabricación del molde y necesita ser resuelto reparando el molde. Se puede considerar abandonar el uso de métodos tecnológicos para resolver la generación de la punta.

Cabe señalar que las condiciones "tres bajas" anteriores son indispensables, una alta temperatura de material, una velocidad de llenado más rápida y una presión de inyección más alta causarán que la presión local de la cavidad del molde aumente, mejorando la capacidad del fundido para romperse en la brecha del molde y expandiendo el molde para producir una tapa, aunque el producto no esté satisfecho con el pegamento en este momento.

El análisis de las causas de la punta se basa en la premisa de que la fuerza de sujeción es suficiente. Cuando la fuerza de sujeción es insuficiente, es difícil analizar las causas de la punta. El siguiente análisis se basa en el caso de fuerza de sujeción suficiente, por favor preste atención, lector.

Según las varias situaciones en las que aparece Pifeng, la posibilidad de rebabas:

El primer caso:

Como se mencionó anteriormente, en el caso de baja temperatura, baja velocidad y baja presión, cuando el producto no está satisfecho con el pegamento, se ha producido la punta. Las principales razones pueden ser: la precisión de fabricación del molde no es suficiente, la holgura de cooperación es demasiado grande;

El segundo caso:

Cuando el producto está justo lleno de pegamento, ocurre el fenómeno de contracción local, y no hay punta. Cuando se aumenta la presión de inyección para mejorar la contracción local del producto, se genera la punta. Las posibles causas son:

1) La temperatura del material es demasiado alta. La alta temperatura del material, la baja viscosidad de la fusión, la buena fluidez, cuanto más fuerte sea la capacidad de la fusión para romperse en el molde con la brecha, llevará a la aparición de la punta.

2) La velocidad de inyección es demasiado rápida, y la presión de inyección es demasiado grande (resultando en sobresaturación del llenado). Una velocidad demasiado rápida, demasiada presión de inyección, especialmente demasiada presión de inyección, aumentará la capacidad de la fusión para estallar en el molde con la brecha, resultando en la aparición de una punta.

3) La fluidez del plástico es demasiado alta. Cuanto mejor sea la fluidez del plástico, menor será la viscosidad de la fusión, y más fuerte será la capacidad de la fusión para perforar en el molde con la brecha, es fácil producir una punta. Cuando la producción del molde se ha completado, la profundidad de la ranura de escape del molde y la brecha de cooperación del molde han sido finalizadas, y se produce otro tipo de plástico con buena fluidez, se producirá una tapa.

4) La resistencia del molde es insuficiente. Cuando la resistencia de diseño del molde es insuficiente, cuando la cavidad del molde soporta la presión del fundido plástico, se deformará y expandirá, y el coloide estallará en la brecha del molde, produciendo un pico.

5) Diseño de producto irracional. El sitio de pegamento local del producto es demasiado grueso, y demasiada contracción durante el moldeo por inyección llevará a una contracción local. Para ajustar el problema de contracción local de los productos, a menudo es necesario utilizar una presión de inyección más alta y un tiempo de inyección más largo para llenar y mantener la presión, lo que resulta en una resistencia insuficiente del molde y deformación, resultando en un pico.

6) La temperatura del molde es demasiado alta. Una alta temperatura del molde no solo puede hacer que el plástico mantenga una buena fluidez, con una pequeña pérdida de presión, sino que también reduce la resistencia del molde, lo que también llevará a la generación del pico.

El tercer caso:

Es el problema más frecuentemente encontrado en la producción de moldeo por inyección, que no puede ser resuelto por todos los medios del proceso, y es el mayor problema para los técnicos de moldeo por inyección. Para esta situación, el medio más importante es fijar el molde. Las soluciones son:

1) Reducción de pegamento local del producto. Se reduce la contracción local del producto, y después de reducir el sitio de pegamento, se puede mejorar el problema de contracción del producto, se reducirá la presión de inyección, la deformación del molde será pequeña, y se puede suprimir la punta. Este es el método más efectivo y comúnmente utilizado.

2) Agregar puntos de pegamento. Aumentar el punto de vertido puede reducir el proceso de moldeo por inyección, reducir la presión de moldeo por inyección, la presión en la cavidad del molde se reducirá, y la generación de la punta se puede resolver de manera efectiva. Aumentar el punto de inyección, especialmente en la posición de contracción del producto, puede tener un efecto inmediato en la reducción de la presión de inyección de la cavidad del molde. También es uno de los medios más comúnmente utilizados.

3) Fortalecer la parte del molde. A veces la deformación de la plantilla se puede reforzar mediante la adición de un soporte entre la plantilla en movimiento y