Технология литья под давлением для пластиковых деталей высокой прочности

Понимание технологии формования на впрысках

Впрыска - это основной производственный процесс, необходимый для производства деталей путем впрыска расплавленного материала в форму. Эта технология, которая отличается высокой эффективностью, позволяет быстро и точно производить в массовом объеме различные компоненты, от сложных до простых. Благодаря своей универсальности, формовка на впрыске является незаменимой в различных отраслях промышленности, включая автомобильную промышленность, потребительские товары и электронику.

Развитие формования на впрыске восходит к XIX веку. В этот период важным этапом стал первый пластиковый инжекторный литейный станок, запатентованный Джоном Уэсли Хайатом в 1872 году. Изобретение Хайата открыло путь к современному формованию на впрыске, внедрив революционный метод создания формованных деталей, хотя и проще по сравнению с современными технологиями.

Процесс формования на впрыске включает в себя несколько ключевых шагов. Сначала материал, обычно пластик, расплавляется при высокой температуре. Затем его вводят в полость формы под высоким давлением. Как только материал попадает внутрь, он остывает и затвердевает, формируя нужную форму. Наконец, форма открывается, чтобы выбросить готовый продукт. Этот цикл повторяется, чтобы получить последовательные и точные компоненты, с потенциальными визуальными средствами, улучшающими понимание детальных шагов.

Основные преимущества формования на впрысках

Впрыскание известно своей экономичностью, особенно в крупномасштабных производственных сценариях. Этот процесс резко снижает общую стоимость производства пластиковых деталей по сравнению с другими методами. В одном исследовании было выявлено, что при формовании на впрыске стоимость единицы значительно снижается по мере увеличения объема, что делает его идеальным для большого объема производства. Эта экономичность становится очевидной при рассмотрении таких затрат, как отходы труда и материалов, которые минимизируются благодаря эффективному характеру формования на впрысках.

Кроме того, формование на впрыске отличается высокой производительностью, которая характеризуется быстрыми циклами, позволяющими быстро производить детали. Например, время цикла в процессе формования на впрыске может варьироваться от нескольких секунд до нескольких минут в зависимости от сложности и размера деталя. Эта эффективность переводится в способность производить миллионы деталей последовательно и быстро, что полезно в отраслях, где время выхода на рынок имеет решающее значение.

Еще одно значительное преимущество - универсальность формования на впрыске с точки зрения конструкции и материалов. Этот процесс поддерживает широкий спектр пластмасс и полимеров, что позволяет производителям создавать сложные конструкции и сложные формы, которые было бы трудно достичь с помощью других методов производства. Способность настраивать детали для удовлетворения конкретных требований к конструкции имеет решающее значение в таких отраслях, как автомобильная промышленность и потребительская электроника, где как эстетика, так и функциональность имеют жизненно важное значение. Предлагая варианты для различных материалов и сложных геометрических форм, формовка на впрыске обеспечивает производителям гибкость, необходимую для удовлетворения различных требований отрасли.

Применение впрыска в промышленности

Впрыскание широко используется в нескольких крупных отраслях промышленности, демонстрируя его универсальность и эффективность. Автомобильная промышленность, например, в значительной степени полагается на этот метод для производства таких компонентов, как приборные панели и топливные баки. Согласно данным отрасли, около 30% автомобильных деталей изготавливаются с использованием формования путем впрыска, что способствует созданию более легких и более экономичных автомобилей.

В медицине инъекционное формование имеет решающее значение для изготовления шприцев, флаконов и сложных медицинских изделий. Эти продукты должны соответствовать строгим нормативным нормам, обеспечивающим безопасность и надежность в медицинской среде. Возможность быстрого производства точных и очищенных компонентов жизненно важна, а формование на впрыске - один из немногих процессов, способных эффективно удовлетворять этим строгим требованиям.

Кроме того, потребительские товары, начиная от бытовых товаров и заканчивая корпусами для электроники, часто являются результатом формования путем впрыска из-за его способности производить большие объемы при низкой стоимости. Такие продукты, как зубные щетки и корпуса для мобильных телефонов, обычно создаются с использованием этого подхода, что подчеркивает его широкое использование и влияние на повседневную жизнь.

Авиационная промышленность также получает выгоду от формования путем инжекции, производя легкие, но прочные компоненты, такие как панели и корпуса, которые повышают производительность самолета и эффективность использования топлива. Эти компоненты отвечают строгим требованиям к прочности и тепловой стойкости, необходимым для условий высоты, представляя собой еще одно критическое применение технологии формования впрыском.

Проблемы и ограничения формования на впрыске

Впрыскание требует значительных первоначальных инвестиций, особенно в машины и формы. Простая однопольная форма может стоить до $2000, а сложная многопольная - более $100 000. Эти высокие первоначальные расходы делают менее осуществимыми низкие объемы производства. Для производителей очень важно точное бюджетирование и анализ затрат, чтобы определить жизнеспособность формования на впрысках для своих проектов.

Отходы материалов и воздействие на окружающую среду являются серьезными проблемами в процессе формования на впрысках. Несмотря на системы с замкнутым циклом, предназначенные для минимизации отходов, пластиковые материалы, используемые в процессе, по-прежнему способствуют общему объему пластиковых отходов. По данным PlasticsEurope, в мире ежегодно производится сотни миллионов тонн пластика, и только малая часть из них перерабатывается. Соответствие эффективности материалов ответственности за окружающую среду остается проблемой для отрасли.

Еще одна проблема в процессе формования на впрыске - это вопрос сроков выполнения и гибкости. После того, как форма создана, изменение графиков или конструкции может быть сложным и отнимать много времени. Производство формы может занять от 5 до 10 недель, что затрудняет адаптацию к внезапным изменениям на рынке или изменениям в дизайне. Эта жесткость часто требует тщательного планирования и инвестиций, чтобы обеспечить соответствие целям производства.

Популярные продукты для формования на впрысках

Впрыскание позволяет производить различные важные компоненты для различных применений. Одним из примечательных продуктов является Пробка из мягкого пластика из резины TPE специально разработанные для автомобильных кнопок. Этот компонент разработан для удовлетворения строгих требований как к внешнему диаметру, так и к твердости, обеспечивая постоянное качество и надежность в автомобильных приложениях.

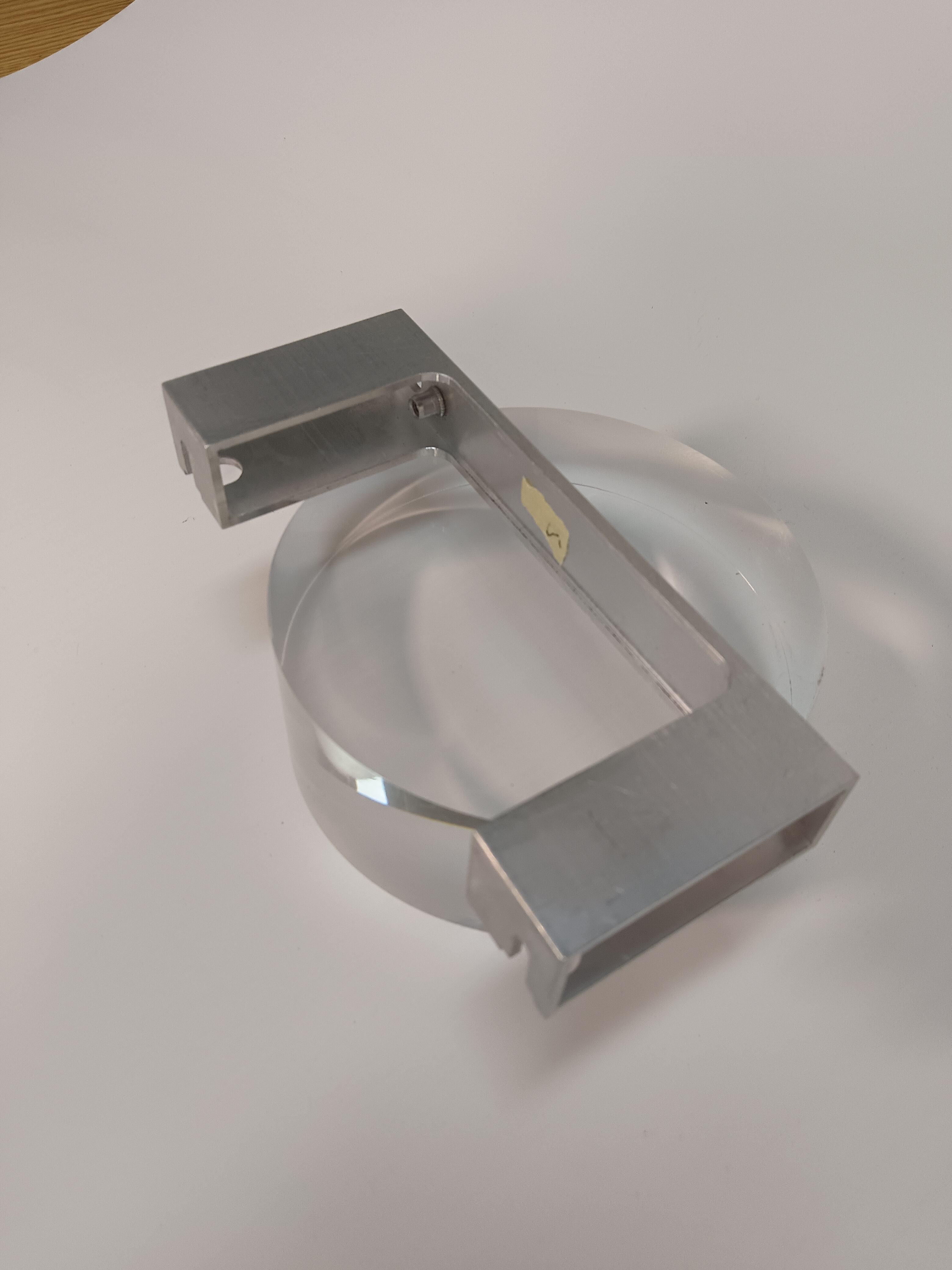

Еще одним важным продуктом является Алюминиевый 6061 экструзированный материал штамповки тревожной скобки - Я не знаю. Этот товар использует превосходные свойства алюминия 6061, что делает его идеальным выбором для применения в сфере безопасности. Подвеска обладает высокой прочностью и долговечностью, что делает ее подходящей для использования как в коммерческих, так и в жилых системах сигнализации.

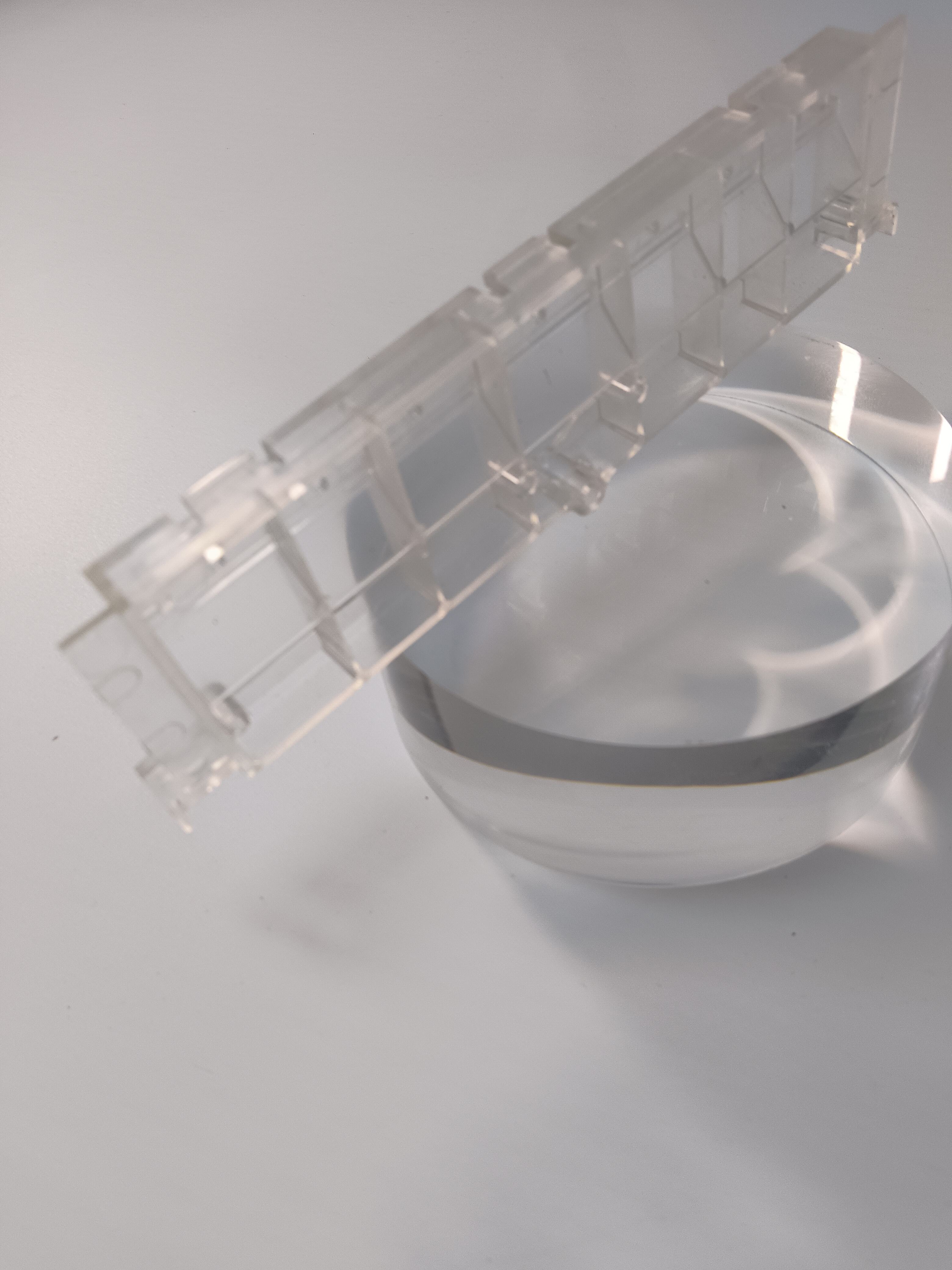

Кроме того, Прозрачный PC пластиковый подставный держатель для оборудования для формования впрыском Это замечательный продукт, который предлагает исключительную видимость и прочность. Этот компонент особенно полезен в приложениях, требующих четкого наблюдения за держателем скобки, например, в моторном оборудовании, и предназначен для прохождения строгих контролей качества для обеспечения надежности.

Эти продукты иллюстрируют разнообразные применения и преимущества формования на впрыске при производстве специализированных компонентов для различных отраслей промышленности.

Будущие тенденции в области формования на впрысках

Будущее формования на впрыске формируется значительными достижениями в области материалов, технологий и практики устойчивого развития. Одним из самых перспективных разработок является рост биологических пластмасс. Недавние исследования показывают, что они могут значительно снизить воздействие на окружающую среду, сохраняя при этом свойства, необходимые для высокопроизводительных приложений. Биоматериалы могут преобразовать промышленность, предлагая устойчивую альтернативу традиционным пластикам на основе нефти без ущерба для качества или надежности.

Технологические инновации также меняют процесс формования на впрыске. Интеграция технологии 3D-печати с традиционной формовой инжекцией является заметной тенденцией. Этот гибридный подход позволяет быстро создавать прототипы и настраивать их перед массовым производством, повышая эффективность и сокращая сроки производства. Ведущие компании, такие как Stratasys и DDM, уже начали внедрять эти технологии, прокладывая путь к новой эре гибкого производства. Кроме того, достижения в области автоматизации позволили оптимизировать производство, минимизировать ошибки и снизить затраты.

Устойчивость является ключевой сферой в индустрии литья на впрыске. Все больше компаний принимают инициативы по переработке, что помогает сократить количество отходов и сохранить ресурсы. Кроме того, энергоэффективные процессы становятся стандартной практикой, обусловленной стремлением отрасли сократить свой углеродный след. Как выяснилось в недавних тенденциях в отрасли, эти практики не только поддерживают экологические цели, но и повышают эффективность работы и экономическую эффективность, позволяя производителям устойчиво удовлетворять растущие требования рынка.

Заключение: Будущее формования на впрысках

В заключение можно сказать, что формовка на впрыске остается краеугольным камнем в производстве, характеризующимся эффективностью и адаптивностью. Эти характеристики подчеркивают его ключевую роль в формировании будущих достижений в производственных процессах. Поскольку отрасль продолжает развиваться, потенциал для роста и инноваций в области формования на впрыске значителен, что обещает продолжительное влияние на различные сектора.