Tehnologia de turnare prin injecție pentru piese din plastic de înaltă rezistență

Înțelegerea tehnologiei de formare prin injectare

Moldarea prin injecție este un proces de fabricație esențial pentru producerea de piese prin injectarea de material topit într-un ciorap. Subliniată pentru eficienţa sa, această tehnică permite producţia rapidă şi precisă în masă a componentelor, de la modele complexe la cele simple. Datorită versatilității sale, turnarea prin injecție este indispensabilă în diverse industrii, inclusiv în domeniul automobilelor, bunurilor de consum și al electronicii.

Dezvoltarea injecției datează din secolul al XIX-lea. În această epocă, o piatră de hotar importantă a fost prima mașină de injecție de plastic, brevetată de John Wesley Hyatt în 1872. Invenţia lui Hyatt a deschis calea pentru modelele moderne de injecţie prin introducerea unei metode revoluţionare de a crea piese, deşi era mai simplă în comparaţie cu tehnologia de astăzi.

Procesul de injecţie implică mai multe etape-cheie. Iniţial, materialul, de obicei plastic, este topit la o temperatură ridicată. Apoi, se injectează în cavitatea mucegaiului sub presiune ridicată. Odată în interior, materialul se răceşte şi se solidifică, formând forma dorită a piesei. În cele din urmă, mucegaiul se deschide pentru a scoate produsul finit. Acest ciclu se repetă pentru a produce componente coerente și precise, cu potențiale ajutoare vizuale care îmbunătățesc înțelegerea etapelor detaliate implicate.

Beneficii majore ale injecţiei

Moldarea prin injecție este renumită pentru rentabilitatea sa, în special în scenariile de producție pe scară largă. Acest proces reduce dramatic costul total al fabricării pieselor din plastic, comparativ cu alte metode. Un studiu a evidențiat că, cu formarea prin injecție, costul unitar scade semnificativ odată cu creșterea volumului, ceea ce o face ideală pentru producția în volum mare. Această economisire devine evidentă atunci când se iau în considerare costuri precum cheltuielile cu forța de muncă și de material, care sunt minimizate prin natura eficientă a modelarii prin injecție.

În plus, procesul de injecţie are o eficienţă de producţie ridicată, caracterizată de cicluri rapide de producţie, care permit producţia rapidă a pieselor. De exemplu, timpul ciclului de producție în procesul de injecție poate varia de la câteva secunde la câteva minute, în funcție de complexitatea și dimensiunea piesei. Această eficiență se traduce prin capacitatea de a produce milioane de piese în mod constant și rapid, ceea ce este benefic în industriile în care timpul de introducere pe piață este critic.

O altă avantajă semnificativă este versatilitatea modelarii prin injecție în ceea ce privește designul și materialele. Acest proces suportă o gamă largă de materiale plastice și polimeri, permițând producătorilor să creeze modele și forme complexe, care ar fi dificil de realizat cu alte metode de fabricare. Capacitatea de a personaliza piesele pentru a îndeplini cerințele specifice de proiectare este crucială în industrii precum industria auto și cea a electronicii de consum, unde atât estetica, cât și funcționalitatea sunt vitale. Prin oferirea de opțiuni pentru diferite materiale și geometrii complexe, turnarea prin injecție oferă producătorilor flexibilitatea necesară pentru a satisface cererile diverse ale industriei.

Aplicații industriale ale modelarii prin injectare

Formarea prin injecție este utilizată pe scară largă în mai multe industrii majore, demonstrând versatilitatea și eficiența sa. Industria auto, de exemplu, se bazează în mare măsură pe această metodă pentru a produce componente precum tablourile de bord și rezervoarele de combustibil. Potrivit datelor din industrie, aproximativ 30% din piesele auto sunt fabricate cu ajutorul injecției, contribuind la vehicule mai ușoare și mai eficiente în ceea ce privește consumul de combustibil.

În domeniul medical, injecţia este esenţială pentru fabricarea seringilor, flacoanelor şi a dispozitivelor medicale complexe. Aceste produse trebuie să respecte standardele de reglementare stricte, asigurând siguranța și fiabilitatea în mediile de îngrijire medicală. Capacitatea de a produce rapid componente precise şi sanitabile este vitală, iar turnarea prin injecţie este unul dintre puţinele procese capabile să satisfacă aceste cerinţe riguroase în mod eficient.

În plus, bunurile de consum, de la articole de uz casnic la carcase electronice, sunt adesea rezultatul modelarii prin injecție datorită capacității sale de a produce volume mari la un cost redus. Produsele de zi cu zi, cum ar fi periuțele de dinți și carcase de telefoane mobile, sunt de obicei create folosind această abordare, evidențiind utilizarea și impactul său pe scară largă în viața de zi cu zi.

De asemenea, industria aerospațială beneficiază de turnarea prin injecție prin fabricarea de componente ușoare, dar durabile, cum ar fi panourile și carcasa, care îmbunătățesc performanța aeronavelor și eficiența combustibilului. Aceste componente îndeplinesc cerințele stricte de rezistență și rezistență termică necesare pentru condițiile de înălțime mare, reprezentând o altă aplicație critică a tehnologiei de turnare prin injecție.

Provocări şi limitări ale modelarii prin injecţie

Formarea prin injecție necesită o investiție inițială considerabilă, în special în mașini și forme. Un simplu ciorap cu o singură cavitate poate costa până la 2.000 de dolari, în timp ce un ciorap complex cu mai multe cavităţi poate depăşi 100.000 de dolari. Această cheltuieală inițială ridicată face mai puțin fezabilă producția în volume mici. O bugetare precisă și o analiză a costurilor sunt esențiale pentru producătorii care doresc să determine viabilitatea injecției pentru proiectele lor.

Deșeurile de materiale și impactul asupra mediului sunt preocupări semnificative în procesul de injecție. În ciuda sistemelor închisă concepute pentru a reduce la minimum deșeurile, materialele plastice utilizate în proces contribuie în continuare la deșeurile plastice globale. Potrivit PlasticsEurope, producţia globală de plastic a ajuns la sute de milioane de tone pe an, iar doar o mică parte este reciclată. Echilibrul dintre eficienţa materialelor şi responsabilitatea pentru mediu rămâne o provocare pentru industrie.

O altă provocare în procesul de injecţie este problema termenelor de execuţie şi a flexibilităţii. Odată ce un ciupercă este creat, modificarea programelor sau a designului de producție poate fi dificilă și consumă mult timp. Fabricarea unui mucegai poate dura între 5 și 10 săptămâni, ceea ce face dificilă adaptarea la schimbările brusce de pe piață sau la modificările de design. Această rigiditate necesită adesea o planificare atentă și investiții pentru a asigura alinierea cu obiectivele de producție.

Produse de injecţie

Formarea prin injecție permite producerea unei varietăți de componente esențiale pentru diferite aplicații. Un produs remarcabil este Pluguri din cauciuc din plastic moale TPE proiectate special pentru butoanele de la maşini. Această componentă este proiectată pentru a îndeplini cerințe stricte atât pentru diametrul exterior, cât și pentru duritate, asigurând o calitate și fiabilitate constante în aplicațiile auto.

Un alt produs important este În cazul în care se aplică o altă metodă de identificare, se aplică următoarele cerințe: - Nu. Acest produs valorifică proprietățile excelente ale aluminiului 6061, care îl fac o alegere ideală pentru aplicații de securitate. Bracket-ul oferă o rezistență și durabilitate ridicate, fiind potrivit pentru utilizarea în sistemele de alarmă comerciale și rezidențiale.

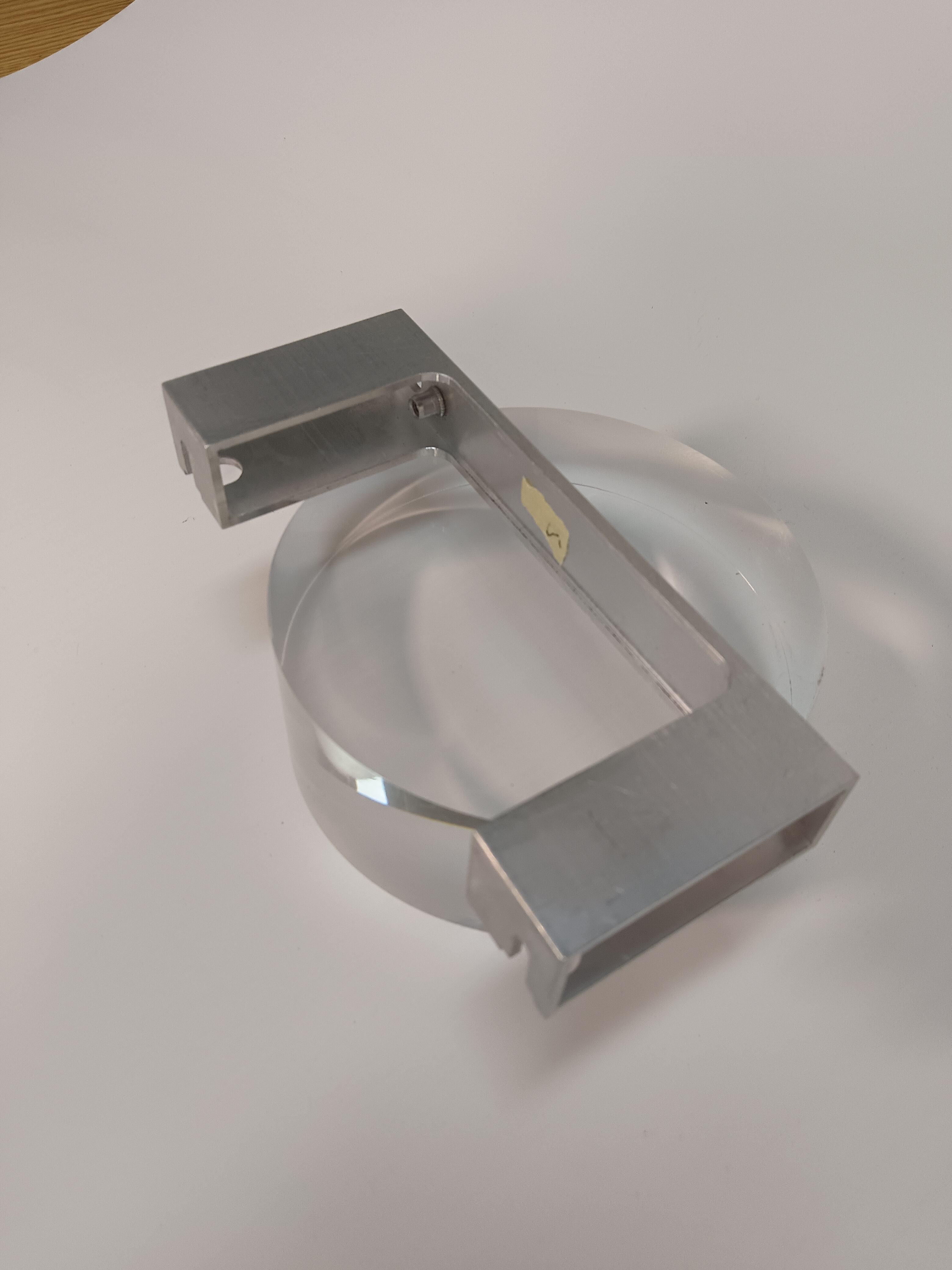

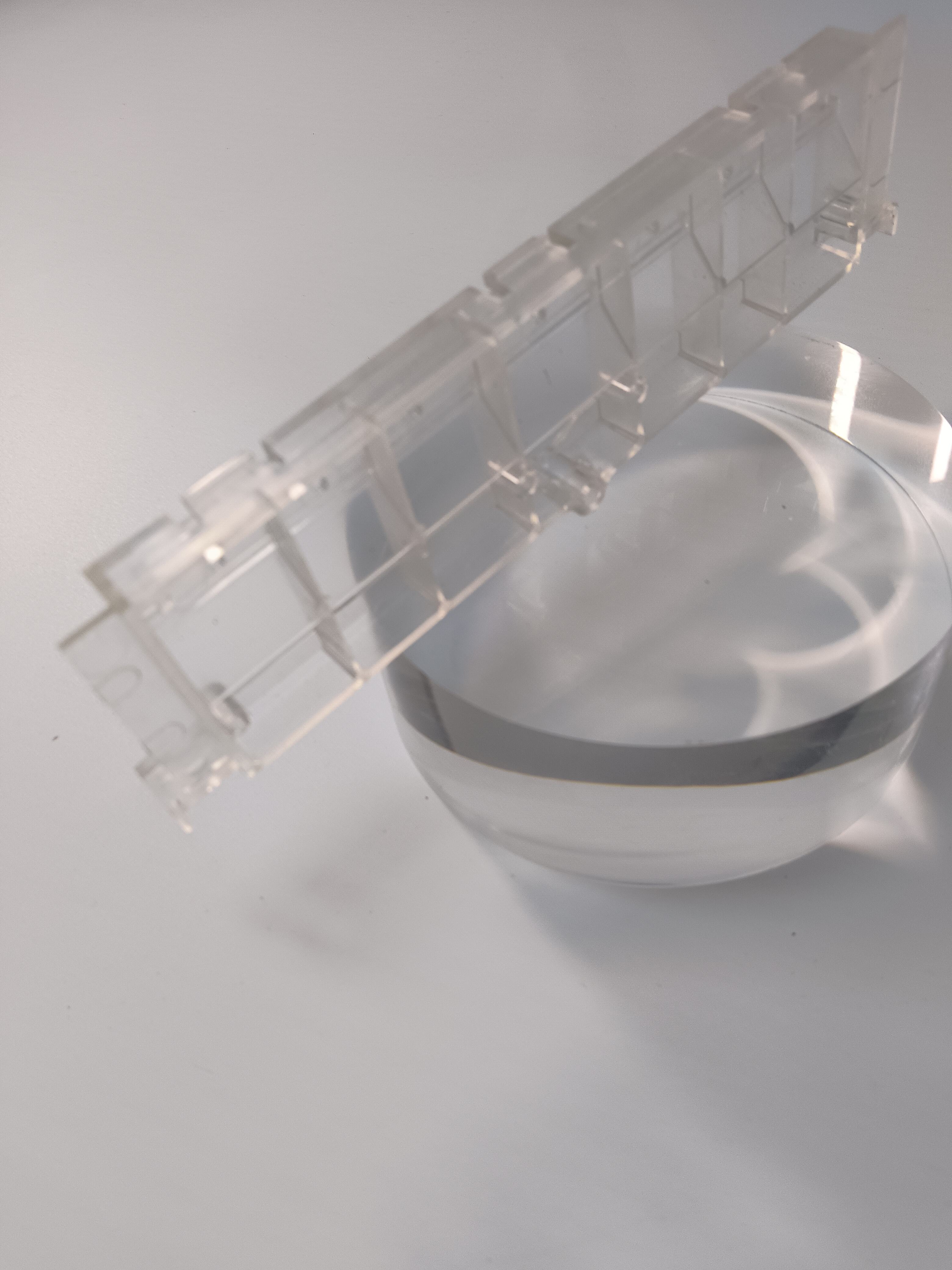

În plus, Ținuta de suport pentru echipamente de injecție de plastic PC transparentă este un produs remarcabil care oferă vizibilitate și rezistență excepționale. Acest element este deosebit de util în aplicații care necesită o observație clară a suportului de bracket, cum ar fi în echipamentele pentru motoare, și este conceput pentru a trece controale stricte de calitate pentru a asigura fiabilitatea.

Aceste produse exemplifică diferitele aplicații și beneficii ale turnării prin injecție în producția de componente specializate pentru diverse industrii.

Tendinţe viitoare în producţia de injecţii

Viitorul modelarii prin injecție este modelat de progrese semnificative în materie de materiale, tehnologie și practici de sustenabilitate. Una dintre cele mai promiţătoare evoluţii este creşterea plasticului bio-based. Cercetările recente evidențiază potențialul lor de a reduce semnificativ impactul asupra mediului, menținând în același timp proprietățile necesare pentru aplicații de înaltă performanță. Materialele pe bază de biomateriale pot transforma industriile oferind o alternativă durabilă la materialele plastice tradiționale pe bază de petrol, fără a sacrifica calitatea sau fiabilitatea.

Inovaţiile tehnologice modifică, de asemenea, procesele de injecţie. Integrarea tehnologiei de imprimare 3D cu formarea prin injecție tradițională este o tendință notabilă. Această abordare hibridă permite crearea rapidă de prototipuri și personalizarea înainte de producția în masă, îmbunătățind eficiența și reducând timpul de execuție. Companiile de top precum Stratasys și DDM au început deja să implementeze aceste tehnologii, deschizând calea pentru o nouă eră de producție flexibilă. În plus, progresele în domeniul automatizării au optimizat producţia, reducând la minimum erorile şi reducând costurile.

Sustenabilitatea este un domeniu de interes crucial în industria de turnare prin injecție. Companiile adoptă din ce în ce mai mult iniţiative de reciclare, care ajută la reducerea deşeurilor şi la conservarea resurselor. În plus, procesele eficiente din punct de vedere energetic devin o practică standard, determinată de angajamentul industriei de a reduce amprenta de carbon. Astfel cum s-a evidențiat în tendințele recente ale industriei, aceste practici nu numai că susțin obiectivele de mediu, dar îmbunătățesc, de asemenea, eficiența operațională și rentabilitatea, permițând producătorilor să răspundă în mod durabil cererilor tot mai mari ale pieței.

Concluzie: Viitorul modelarii prin injecţie

În concluzie, turnarea prin injecţie rămâne o piatră de temelie în producţie, caracterizată prin eficienţă şi adaptabilitate. Aceste atribute subliniază rolul său esențial în modelarea progreselor viitoare în procesele de producție. Pe măsură ce industria continuă să evolueze, potențialul de creștere și inovare în producția de forme prin injecție este semnificativ, promitând un impact continuu asupra diferitelor sectoare.