Forklaringen av komplekse metallformer ved metallinjeksjonsforming

Metallinjeksjonsforming (MIM) er en produsjonprosess som bruker metallpulver og binderstoff for å lage komplekse former og komponenter. La oss se på MIM-prosessen seg selv:

Forberedelse: Metallpulver med en gjennomsnittlig størrelse på 15-30 mikrometer blanderes med et binderstoff som vokse eller polymer. Kombinasjonen kan deretter injiseres inn i formen ved hjelp av bindersom et bærer.

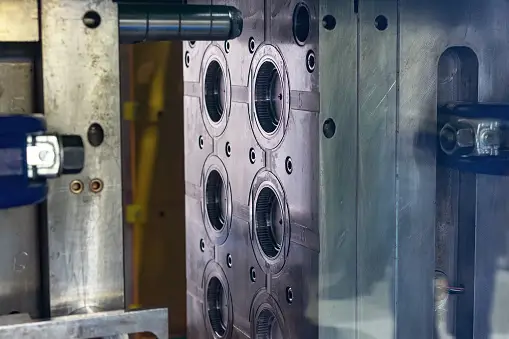

Injeksjonsformering: Blandingen injiseres deretter inn i en form under høy trykk, akkurat som ved plastinjeksjonsforming. Dette holder sammen metallpulveret ved hjelp av binderen, dermed formende en grønn del.

Binderfjerne: Til slutt trekkes denne grønne delen fra formen og utsattes for termisk eller kjemisk behandling som fjerner dens binder men lar tilbake sinterede metalldeler.

Sintering: I dette tilfellet behandles den resulterende grønne delen varmt for å smelte sammen metallpulverpartikler til de danner et tøft og kompakt endeprodukt.

Eterbehandling: For å oppnå den ønskede ferdigheten og egenskapene, kan eventuelle nødvendige etterbehandlingssteg inkludere maskinering, polering eller varmebehandling blant andre.

Det finnes flere fordeler ved metall injeksjonsforming over tradisjonelle produksjonsmetoder. Det gjør det mulig å produsere intrikate detaljer for komplekse former som ville vært vanskelige, hvis ikke umulige, ved alternative teknikker. Prosesen viser høy nøyaktighet, gjentakelighet samt konsekvens med hensyn på dimensjonal nøyaktighet og materialeegenskaper. Dessuten er det kostnadseffektivt for små serier, mens det kan produsere deler laget av ulike materialer, herunder jernbaserte/nije-jernbaserte legemer.

For eksempel, bilindustrien, medisinsk sektor, forbrukergodsbedrifter, luftfart. Metallinjeksjonsforming har funnet anvendelse i ulike industrier, inkludert bilindustrien, medisinsk felt, forbrukergodsbedrifter, luftfart; spesielt egnet for deler som trenger høy toleranseenhet, kompliserte geometrier, intrikate detaljer…. Derfor har Metallinjeksjonsforming (MIM) blitt en av de viktigste teknologiene for å produsere yterst nøyaktige komponenter med utmærket ytelse som oppfyller stramme designkriterier.