Fundamentele kenmerken die van invloed zijn op de spuitgiet van kunststoffen

The injectievorming van kunststoffen , is in het algemeen een productiemethode die componenten van complexe vormen in één proces creëert en voldoet aan hoge kwaliteitseisen. De succesvolle en doeltreffende toepassing van deze praktijk kan echter afhangen van de belangrijkste factoren die daarom moeten worden begrepen om de productie te optimaliseren, evenals van het verwachte resultaat.

Selectie van plastic materiaal

De selectie van kunststofmaterialen wordt als een tekort aan kunststof of metaal gekwalificeerd beschouwd in het selectieproces voor spuitgietbedrijven. In feite heeft elk plastic zijn eigen kenmerken, waaronder smeltstroom, smeltviscositeit en thermische plasticprestaties. Het is dus van cruciaal belang een materiaal te kiezen dat het gewenste soort smeltstof bevat, aangezien dit niet alleen de aard van de eindproducten bepaalt, maar ook de vormtechnieken en de benodigde gereedschappen. Injectievormmaterialen omvatten ABS, polycarbonaat en nylon-type materialen, elk met hun specifieke eigenschappen om aan de vereisten van de gebruiker te voldoen.

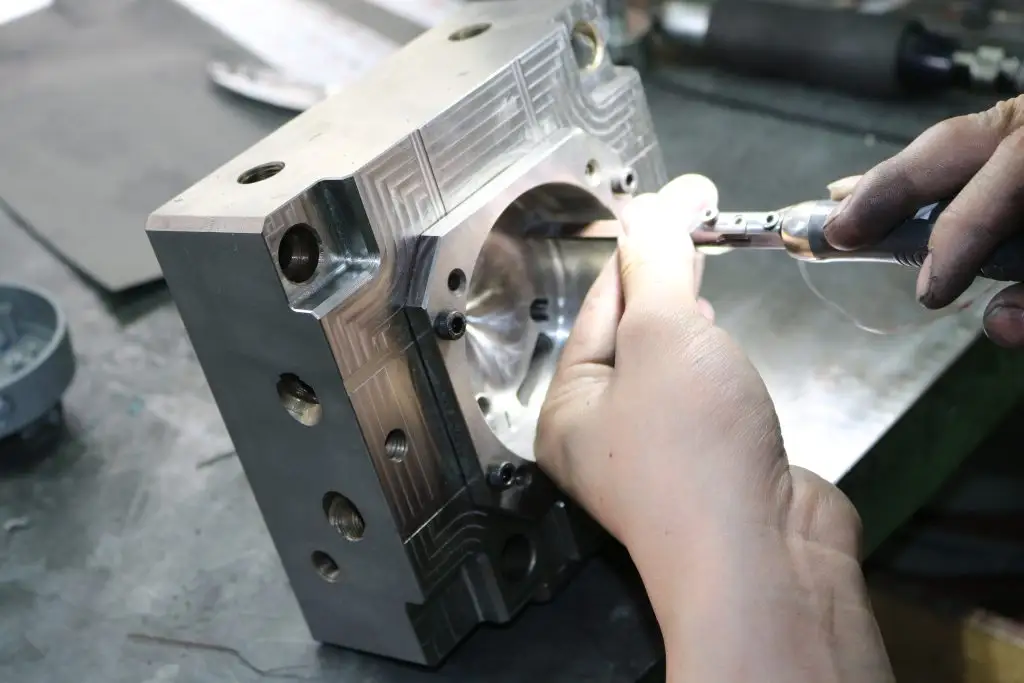

Mouldontwerp

De vormvorming is een integraal onderdeel van het injectievormproces van kunststof. Een goed geconstrueerde mal zorgt ervoor dat het gesmolten plastic optimaal door de vorm gaat, vermindert gebreken en verkort de totale cyclustijd. De locatie van de poort, de koelkanalen en de ventilatie zijn enkele van de parameters die bij het ontwerpen van de malen in aanmerking moeten worden genomen. De efficiëntie van het spuitproces en de kwaliteit van de geproduceerde onderdelen zijn met elkaar verbonden en worden beïnvloed door het ontwerp van de mal. Een passende samenwerking met de vormontwerpers kan de productieprestaties verbeteren.

Verwerkingsvoorwaarden

Temperatuur, druk en injectie snelheid zijn enkele van de factoren die een invloed hebben op de onderdelen die door gietprocessen worden geproduceerd en die plaatsvinden tijdens de injectiegietcyclus. Het is belangrijk de best mogelijke verwerkingsomstandigheden te ontwikkelen zodat het plastic op de gewenste wijze in de vormholte zal stromen, de holte zal vullen en vervolgens op de juiste manier zal verstijven. Vervorming, afzinkingsmerken en korte schietpunten kunnen bijvoorbeeld worden geminimaliseerd door de verwerkingsomstandigheden te wijzigen. Deze voorwaarden moeten op een consistente basis worden gecontroleerd en aangepast om de gewenste productkwaliteit te waarborgen.

Optimalisatie van de cyclustijd

De cyclustijd, oftewel de totale tijd om een product of onderdelen daarvan te ontwerpen, bouwen en testen, is even belangrijk bij het spuitgieten van kunststoffen en het maken van snelle prototypes. De cyclustijd gaat in de praktijk altijd hand in hand met de productkosten. Er zijn een aantal elementen en factoren die van invloed zijn op de resulterende cyclustijd en die dus moeten worden verbeterd en goed begrepen. Belangrijke factoren die van invloed zijn op de cyclustijd zijn onder andere de injectie-snelheid, de koeltijd en de schimmeltemperatuur. Deze efficiënt geïntegreerde technieken zorgen voor een grotere productie-doorvoer en een grotere concentratie van hulpbronnen, waardoor de productietijd wordt verkort.

Tot slot zijn er tal van factoren die van invloed zijn op de spuitgiet van de kunststoffen, zoals de gebruikte materialen, het ontwerp van de malen, het ontwerp van de verwerkingsomstandigheden en de optimalisatie van de tijd. Het is van essentieel belang deze factoren te beheersen en te kennen om een kwalitatieve productie te kunnen realiseren en de activiteiten efficiënt te kunnen verrichten.