플라스틱 의 주사 형조 에 영향 을 미치는 기본적 특성

배급 플라스틱 주사형조 일반적으로, 복잡한 모양의 구성 요소를 하나의 프로세스에서 만들어 고품질 요구 사항을 충족시키는 제조 방법입니다. 그러나 이 관행의 성공적이고 효과적인 실행은 생산을 최적화하기 위해 이해해야 할 핵심 요소와 기대되는 결과에 달려있을 수 있습니다.

플라스틱 재료 선택

플라스틱 재료 선택은 주사형조회사 선택 과정에서 플라스틱 또는 금속 자격의 결핍으로 간주됩니다. 사실 모든 플라스틱은 그 자체의 특성을 가지고 있는데 그 중 녹는 흐름 속도, 녹는 점도, 열 플라스틱 성능 등이 있습니다. 따라서, 필요한 용액 종류를 가진 재료를 선택하는 것은 결정적 인데, 이는 최종 제품의 성격뿐만 아니라 필요한 폼핑 기술과 도구도 결정할 것입니다. 주사형 재료에는 ABS, 폴리카보네이트 및 나일론 유형의 재료가 포함되며 각자는 사용자 요구 사항을 충족시키기 위해 고유한 특성을 갖습니다.

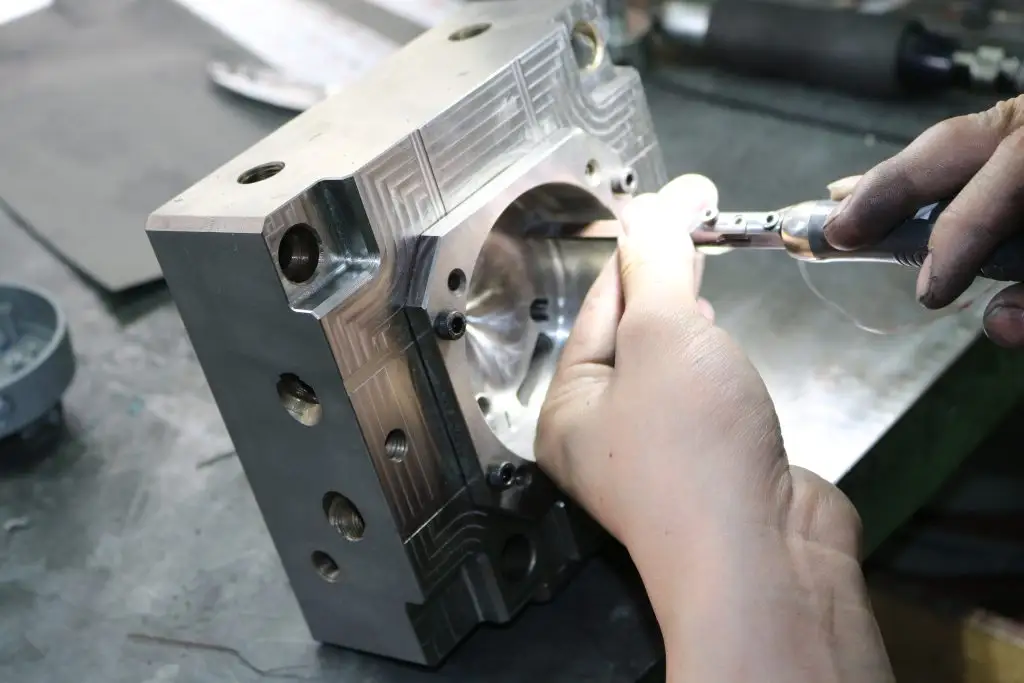

금형 설계

플라스틱 주사형조 과정에서 곰팡이 디자인이 필수적입니다. 적절 히 제작 된 폼 은 녹은 플라스틱 이 최적 한 흐름 을 유지 하고 결함 을 줄이고 전체적 순환 시간 을 단축 하는 데 도움 이 된다. 문 위치, 냉각 통로, 환기 는 곰팡이 설계 도중 고려 해야 할 몇 가지 매개 변수 들 이다. 주사 공정의 효율성과 생산된 부품의 품질은 상호 연관되어 있으며, 곰팡이 설계에 의해 영향을 받는다. 폼 디자이너 와 적절 한 협조 를 통해 생산 성능 을 향상 시킬 수 있다.

처리 조건

온도, 압력 및 주사 속도 는 주사 주사 주사 주사 주사 주사 주사 주사 주사 주사 주사 주사 주사 주사 주사 주사 주사 주사 주사 주사 주사 주사 주사 주사 주사 주사 주사 주사 주사 주사 주사 주사 주사 주사 플라스틱이 원하는 방식으로 곰팡이 구멍으로 흘러 들어가 구멍을 채우고, 적절한 방식으로 굳어지게 하기 위해 가능한 최고의 처리 조건을 개발하는 것이 중요합니다. 예를 들어, 변형, 침몰 흔적 및 단격은 처리 조건을 변경함으로써 최소화 될 수 있습니다. 이러한 조건은 원하는 제품 품질을 실현하기 위해 지속적으로 감시하고 조정해야합니다.

사이클 시간 최적화

사이클 시간, 즉 제품이나 그 부품의 설계, 제작 및 테스트에 소요되는 총 시간, 플라스틱 주사형조와 빠른 프로토타입 제작에서 똑같이 중요합니다. 실제적으로 주기가 항상 제품 비용과 함께 진행되므로, 그 결과되는 주기의 기간에 영향을 미치는 여러 요소와 요인이 있으므로 개선되고 잘 이해되어야합니다. 주기에 영향을 미치는 주요 요소는 주입 속도, 냉각 시간 및 곰팡이 온도입니다. 이러한 효율적으로 통합된 기술은 생산 처리량과 자원 집중을 증가시키고, 따라서 제품 주기가 줄어들 수 있습니다.

마지막으로, 플라스틱 주사형태에 영향을 미치는 몇 가지 요소는 사용 된 재료, 폼의 설계, 처리 조건의 설계, 그리고 시간 최적화입니다. 이 요소들을 통제하고 아는 것은 양질의 생산과 효율적인 운영을 위해 필수적입니다.