プラスチック の 注射 鋳造 に 影響 する 基本 的 な 特性

その プラスチック製の注射鋳造 複雑な形状の部品を1つのプロセスで作る製造方法であり,高品質の要求を満たします. しかし,この慣行の成功と効果は,生産を最適化するために理解すべき重要な要因と期待される結果に依存する可能性があります.

プラスチック材料の選定

プラスチック材料の選択は,注射鋳造会社のための選択プロセスの中で,プラスチックまたは金属の資格の欠陥とみなされます. 実際には どんなプラスチックにも 独自の特性があります 溶融流量や粘度 溶融性 熱プラスチック性能などです 必要な 溶融 型 の 材料 を 選ぶ こと は 極めて 重要 で ある の で,最終 製品 の 性質 だけ で なく,鋳造 方法 や 必要 な 道具 も 決定 する の です. 注射型材料には,ABS,ポリカーボネート,ナイロン型材料がそれぞれ,ユーザーの要求を満たすための特異性があります.

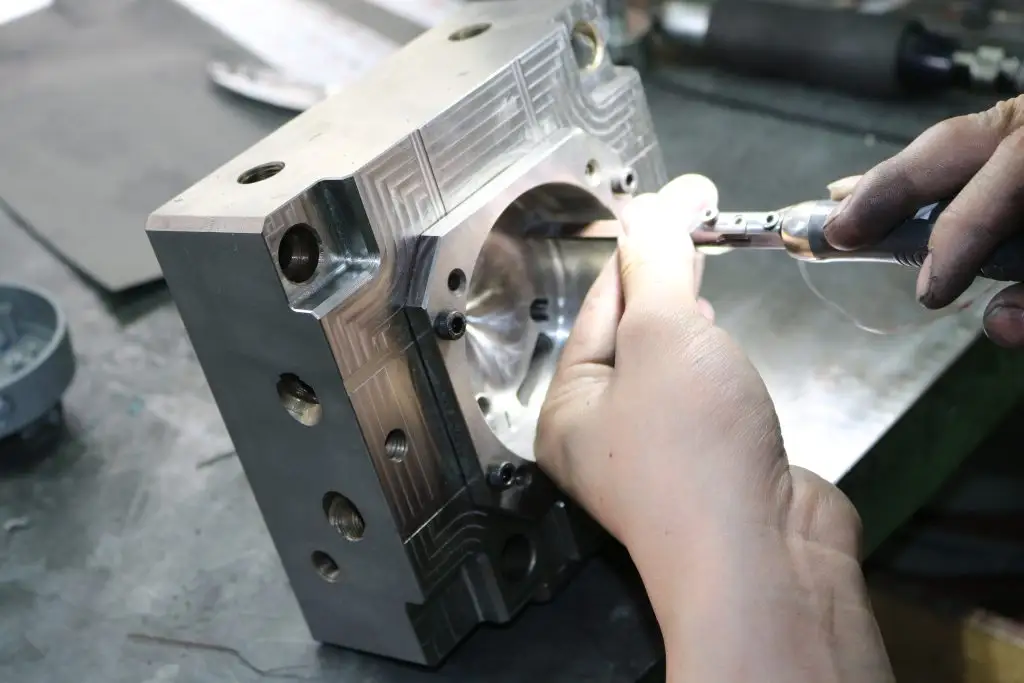

金型設計

塑料の注射鋳造プロセスには 模具設計が不可欠です 適切に 造られた模具は 溶けたプラスチックが 最適に流れるようにし 欠陥を軽減し サイクル期間を短くします 模具 の 設計 に は,門 の 位置,冷却 道,通気 管 の 部分 が 考慮 さ れる べき 要素 です. 噴射プロセスの効率と製造された部品の質は相互に関連しており,模具設計の影響を受けます. 模具 設計 者 と 適切 に 協力 する なら,生産 性能 が 向上 する こと が でき ます.

処理条件

温度,圧力,注射速度は,注射鋳造サイクル中に発生し,鋳造プロセスで生産される部品に影響を与える要因のいくつかです. プラスチックが 模具の穴に 適正に流れ込み 穴を埋め 適切に固化できるように 最適な加工条件を 作り出すことが重要です 曲線,沈み跡,ショートショットは,加工条件を変更することで最小限に抑えることができます. これらの条件は,望ましい製品品質を実現するために,一貫して監視され調整されなければなりません.

サイクル 時間の最適化

サイクル時間 つまり 製品やその部品の設計,製造,テストの総時間とは プラスチック注射鋳造や急速なプロトタイプ造りの場合も 同じくらい重要です サイクル時間は,実用的には常に製品コストと並行する.その結果生じるサイクル期間に影響を与える要素や要因がいくつかあり,改善され,よく理解する必要がある. サイクル時間に影響する重要な要素は,注射速度,冷却時間,模具温度です. このような効率的な統合技術により 生産量と資源の集中が増加し,製品サイクル時間が短縮される.

プラスチックの注射鋳造に影響する要因には 材料,模具の設計,加工条件の設計,時間最適化などがあります これらの要因を制御し認識することは 品質の良い生産と 効率的な作業にとって不可欠です