טכנולוגיית עיצוב הזרקת לחלקים פלסטיקים חזקים

הבנת טכנולוגיית עיצוב הזרקה

עיצוב הזרקת הוא תהליך ייצור מרכזי הכרחי לייצור חלקים על ידי הזרקת חומר מותך לתוך עובש. הטכניקה הזו, המודגשת על היעילות שלה, מאפשרת ייצור המוני מהיר ומדויק של רכיבים, החל מתכנונים מורכבים ועד פשוטים. בשל השונות שלה, עיצוב הזרקה הוא חיוני בתעשיות שונות, כולל רכב, מוצרי צרכן ואלקטרוניקה.

פיתוח הקצף בזריקה מתוארך למאה ה-19. בימינו, אבן דרך משמעותית הייתה מכונת הדליקה הפלסטית הראשונה, שהוקמה על ידי ג'ון ווסלי הייאט ב-1872. המצאתו של הייאט סללה את הדרך לעיצוב הזרקת מודרני על ידי הצגת שיטה מהפכנית לייצור חלקים מעוצבים, אם כי זה היה פשוט יותר בהשוואה לטכנולוגיה של היום.

תהליך עיצוב הזרקת כולל כמה צעדים מרכזיים. תחילה, החומר, בדרך כלל פלסטיק, נמס בטמפרטורה גבוהה. הוא מזרק לתוך חלל התבנית תחת לחץ גבוה. ברגע שנכנס פנימה, החומר מתקרר ומתקשות, ויוצר את הצורה הרצויה של החלק. לבסוף, התבנית נפתחת כדי להוציא את המוצר הסופי. מחזור זה חוזר על עצמו כדי לייצר רכיבים עקביים ומדויקים, עם סיוע חזותי פוטנציאלי שיגביר את ההבנה של הצעדים המפורטים המעורבים.

היתרונות העיקריים של עיצוב הזרקה

עיצוב הזרקת ידוע ביעילות העלות שלו, במיוחד בתרחישי ייצור בקנה מידה גדול. תהליך זה מוריד באופן דרמטי את העלות הכוללת של ייצור חלקי פלסטיק בהשוואה לשיטות אחרות. מחקר אחד הדגיש כי עם עיצוב זריקה, עלות יחידה יורדת באופן משמעותי ככל שהכמות גדלה, מה שהופך אותה אידיאלית לייצור בכמויות גדולות. כלכלה זו הופכת לבהירה כאשר מתחשבים עלויות כגון פסולת עבודה וחומר, אשר מופחתים למינימום באמצעות האופי היעיל של עיצוב הזרקה.

יתר על כן, עיצוב הזרקת מתגאה ביעילות ייצור גבוהה, המאופיין בזמנים מחזור מהירים המאפשרים ייצור מהיר של חלקים. לדוגמה, זמני מחזור בעיצוב הזרקת יכולים להשתנות בין כמה שניות לדקות, בהתאם למורכבות ולגודל של החלק. יעילות זו מתורגם ליכולת לייצר מיליוני חלקים באופן עקבי ומהיר, דבר מועיל בתעשיות שבהן זמן השוק קריטי.

השפעיות של עיצוב הזרקת מבחינת עיצוב וחומרים היא יתרון משמעותי נוסף. תהליך זה תומך במגוון רחב של פלסטיקים ופולימרים, ומאפשר למתמקים ליצור עיצובים מורכבים וצורות מורכבות שהיו מאתגרים להשיג בשיטות ייצור אחרות. היכולת להתאים אישית את החלקים כדי לעמוד בדרישות עיצוב ספציפיות היא קריטית בתעשיות כמו תעשיית הרכב ואלקטרוניקה לצרכן, שבהן הן האסתטיקה והן הפונקציונליות חיוניות. על ידי הצעת אפשרויות עבור חומרים שונים וגיאומטריות מורכבות, עיבוד הזרקת מספקת למתמקים את הגמישות הדרושה כדי לענות על דרישות תעשייתיות מגוונות.

יישומים בתעשייה של עיצוב הזרקה

עיצוב הזרקה משמש באופן נרחב בכמה תעשיות גדולות, המפגינים את השונות והיעילות שלו. תעשיית הרכב, למשל, מסתמכת באופן משמעותי על שיטה זו כדי לייצר רכיבים כמו לוח לוחים ומכלים של דלק. על פי נתוני התעשייה, כ-30% מחלקות הרכב מיוצרות באמצעות עיצוב זריקה, מה שתורם למכוניות קלות ויותר יעילות בדלק.

בתחום הרפואה, עיצוב זריקת הוא חיוני ליצירת מזרקים, בקבוקיות ומכשירים רפואיים מורכבים. מוצרים אלה חייבים לציית לתקנות רגולטוריות מחמירות, להבטיח בטיחות ואמינות בסביבות בריאות. היכולת לייצר רכיבים מדויקים ונקים במהירות היא חיוני, ועיצוב הזרקת הוא אחד התהליכים המעטים המסוגלים לענות על דרישות קשות אלה ביעילות.

יתר על כן, מוצרי צרכן החל פריטי בית עד קופסאות אלקטרוניקה הם לעתים קרובות תוצאה של עיצוב הזרקה בשל יכולתו לייצר נפחים גדולים בעלות נמוכה. מוצרים יומיומיים כמו מברשות שיניים וקליפות טלפונים ניידים נוצרים בדרך כלל באמצעות גישה זו, ומדגישים את השימוש הרחב שלה ואת ההשפעה על החיים היומיומיים.

תעשיית התעופה והחלל גם מרוויחה מהעיבוד בזריקה על ידי ייצור רכיבים קלים אך עמידים, כגון לוחות ומגירות, אשר משפרים את ביצועי המטוס ואת יעילות הדלק. רכיבים אלה עומדים בדרישות הקשות לכוח ולהתנגדות חום הדרושות לתנאים בגובה גבוה, מהווים יישום קריטי נוסף של טכנולוגיית עיצוב הזרקה.

אתגרים והגבלות של עיצוב הזרקה

עיצוב הזרקת דורש השקעה ראשונית משמעותית, במיוחד במכונות ובקורות. מחיר של עובש חד חלל פשוט יכול להגיע עד 2,000 דולר, בעוד עובש מורכב עם יותר מ-100,000 דולר. הוצאות ראשוניות גבוהות אלה הופכות את זה פחות מתבצע עבור רביעי ייצור בקנה מידה נמוך. תקציב מדויק וניתוח עלויות חיוניים עבור יצרנים כדי לקבוע את היעילות של עיצוב הזרקה לפרויקטים שלהם.

פסולת חומרים והשפעת סביבה הן חששות משמעותיים בעיצוב הזרקת. למרות מערכות המעגל הסגור שנועדו למזער פסולת, חומרים פלסטיק המשמשים בתהליך עדיין תורמים לפסולת פלסטיק הכוללת. לפי PlasticsEurope, ייצור הפלסטיק בעולם הגיע למאות מיליוני טונות בשנה, ורק חלק קטן מהם ממוחזר. איזון בין יעילות חומרים ואחריות לסביבה נשאר אתגר לתעשייה.

אתגר נוסף בעיצוב הזרקת הוא הנושא של זמנים מובילים וגמישות. ברגע שהעיצוב נוצר, שינוי לוח הזמנים או העיצובים יכול להיות קשה ומרבה זמן. ייצור עובש יכול לקחת בין 5 ל-10 שבועות, מה שהופך את זה לאתגר להתאים את עצמו לשינויים פתאומיים בשוק או לשינויים בעיצוב. עקשנות זו דורשת לעתים קרובות תכנון מראש ושקעה זהירה כדי להבטיח התאמה עם מטרות הייצור.

מוצרי עיצוב זריקה פופולריים

עיצוב הזרקת מאפשר ייצור של מגוון רחב של רכיבים חיוניים ליישומים שונים. מוצר בולט אחד הוא תוספת גומי פלסטיק רך TPE מיועדת במיוחד לכפתורים של מכוניות. מרכיב זה נועד לעמוד בדרישות מחמירות הן לקוטר החיצוני והן לקשישות, להבטיח איכות עקבית ואמינות ביישומים רכב.

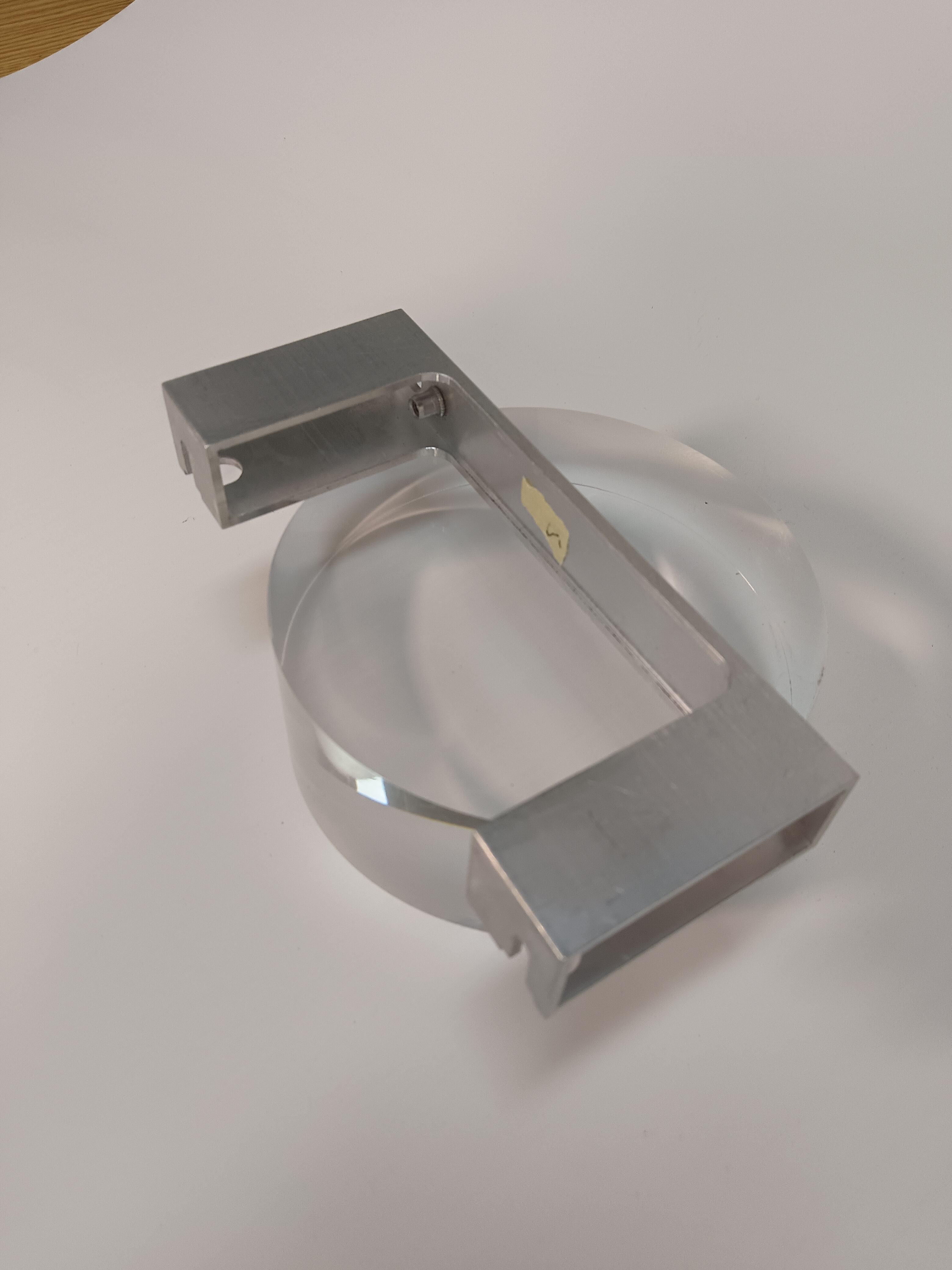

מוצר חשוב נוסף הוא חומר חותם מופץ אלומיניום 6061 עמודי אזעקה -אני לא יודע. פריט זה מנצל את התכונות המצוינות של אלומיניום 6061, מה שהופך אותו לבחירה אידיאלית ליישומי אבטחה. המעגן מציע עוצמה ומידת חיים גבוהה, מה שהופך אותו מתאים לשימוש במערכות אזעקת מסחריות ובתים.

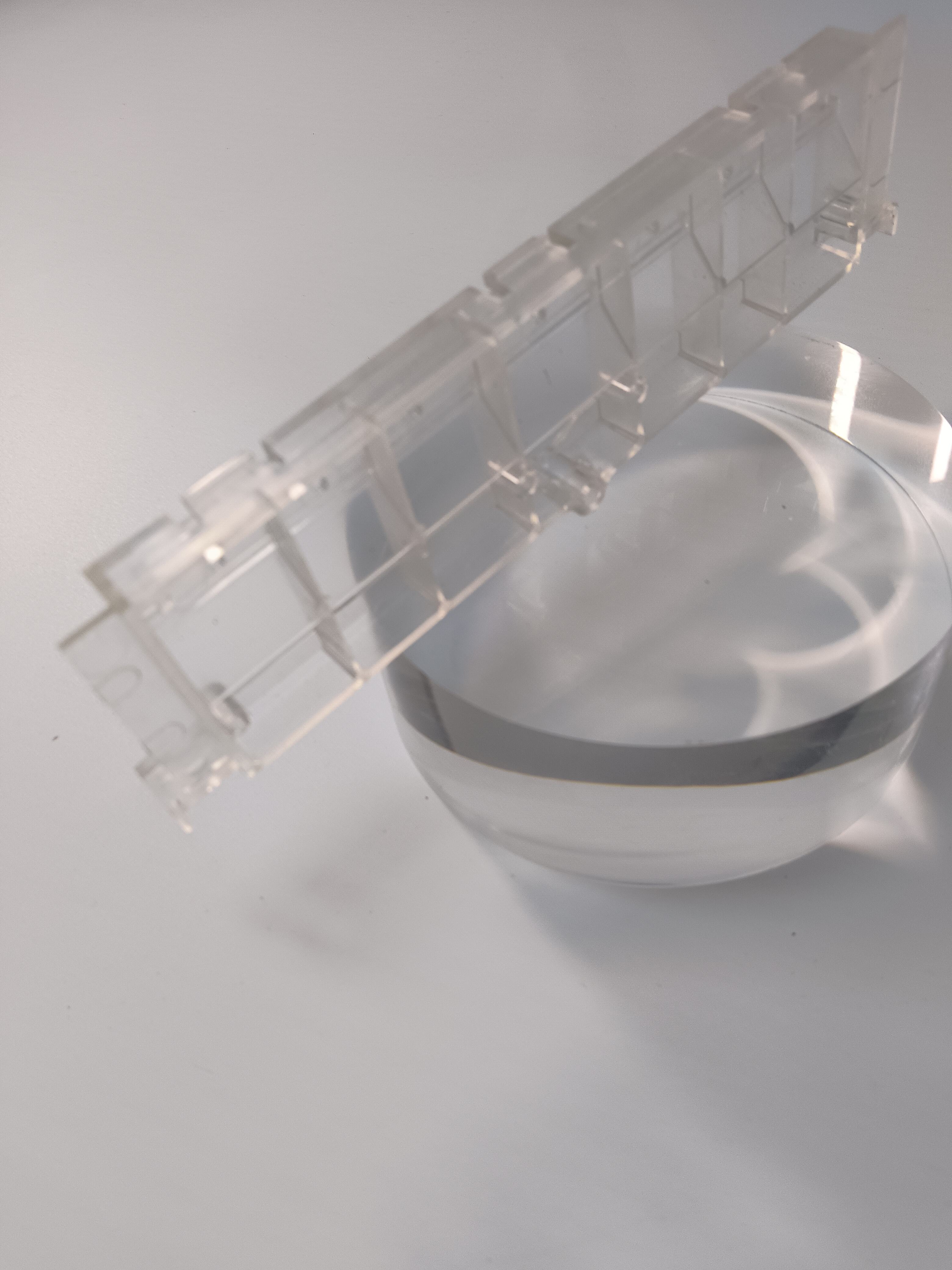

בנוסף此外, ה- מחזיק עוצמה של מכשיר עיצוב הזרקה של פלסטיק PC שקוף הוא מוצר בולט המציע ראייה וחוזק יוצא דופן. מרכיב זה מועיל במיוחד ביישומים הדורשים תצפית ברורה של מחזיק הסוס, כגון בציוד מנוע, והוא נועד לעבור בדיקות איכות קפדניות כדי להבטיח אמינות.

מוצרים אלה מצביעים על יישומים ויתרונות מגוונים של עיצוב הזרקת בייצור רכיבים מיוחדים לתעשיות שונות.

מגמות עתידיות בצורת הזרקת

העתיד של עיצוב הזרקת מעוצב על ידי התקדמות משמעותית בחומרים, טכנולוגיה ושיטות קיימא. אחד ההתפתחויות המבטיחות ביותר הוא עליית הפלסטיק הביולוגי. מחקר חדש מדגיש את הפוטנציאל שלהם להפחית באופן משמעותי את ההשפעה הסביבתית תוך שמירה על התכונות הנדרשות ליישומים בעלי ביצועים גבוהים. חומרים מבוססי ביולוגיה יכולים לשנות תעשיות על ידי הצעת חלופה בר קיימא לפסטיקים מסורתיים מבוססי נפט מבלי להקריב איכות או אמינות.

חידושים טכנולוגיים גם מעצבים מחדש את תהליכי עיצוב הזרקת. שילוב טכנולוגיית הדפסה 3D עם עיצוב הזרקה המסורתי הוא מגמה בולטת. גישה היברידית זו מאפשרת אב טיפוס מהיר וייצור אישית לפני ייצור המוני, שיפור יעילות וקיצוץ זמני ביצוע. חברות מובילות כמו Stratasys ו- DDM כבר החלו ליישם טכנולוגיות אלה, מרחיבים את הדרך לעידן חדש של ייצור גמיש. בנוסף, ההתקדמות באוטומציה אופטימיזתה את הייצור, מקצלת טעויות ומצמצמצמת עלויות.

קיימות היא תחום מוקד מכריע בתעשיית הקצף בזריקה. חברות מאמצות יותר ויותר יוזמות מיחזור, המסייעות להפחית בזבוז ולשמור על משאבים. בנוסף, תהליכים יעילים באנרגיה הופכים למנהלים סטנדרטיים, מונעים על ידי מחויבות התעשייה להפחתת טביעת הרגל הפחמונתית שלה. כפי שהודגש במגמות התעשייה האחרונות, שיטות אלה לא רק תומכות במטרות סביבתיות אלא גם משפרות את יעילות התפעול והיעילות בעלות, ומאפשרות למתמקים לענות על דרישות השוק הגדלות באופן בר קיימא.

מסקנה: עתיד עיצוב הזרקה

לסיכום, עיצוב הזרקת נשאר אבן בור של הייצור, המאופיין ביעילות ושיקוליות. תכונות אלה מדגישות את תפקידה המרכזי בעיצוב התקדמות עתידית בתהליכים לייצור. ככל שהתעשייה ממשיכה להתפתח, הפוטנציאל לצמיחה ולחדשנות בצירוף הזרקת הוא משמעותי, מבטיח השפעה מתמשכת על מגזרים שונים.