Karakteristik Dasar yang Memengaruhi Pencetakan Injeksi Plastik

The cetakan injeksi plastik , umumnya, adalah metode manufaktur yang menciptakan komponen bentuk rumit semua dalam satu proses dan memenuhi persyaratan kualitas tinggi. Namun demikian, keberhasilan dan efektivitas pelaksanaan praktik ini mungkin tergantung pada faktor-faktor kunci yang harus dipahami untuk mengoptimalkan produksi, serta hasil yang diharapkan.

Pemilihan Bahan Plastik

Pilihan bahan plastik dianggap sebagai kekurangan plastik atau logam yang berkualitas dalam proses seleksi untuk perusahaan cetakan injeksi. Faktanya, setiap plastik memiliki karakteristiknya sendiri yang dapat mencakup laju aliran peleburan, viskositas peleburan, dan kinerja plastik termal di antara lain. Jadi, memilih bahan dengan jenis peleburan yang dibutuhkan sangat penting karena tidak hanya akan menentukan sifat produk akhir tetapi juga teknik cetakan dan alat yang dibutuhkan. Bahan cetakan injeksi termasuk bahan jenis ABS, polikarbonat, dan nilon masing-masing dengan sifat spesifiknya untuk memenuhi persyaratan pengguna.

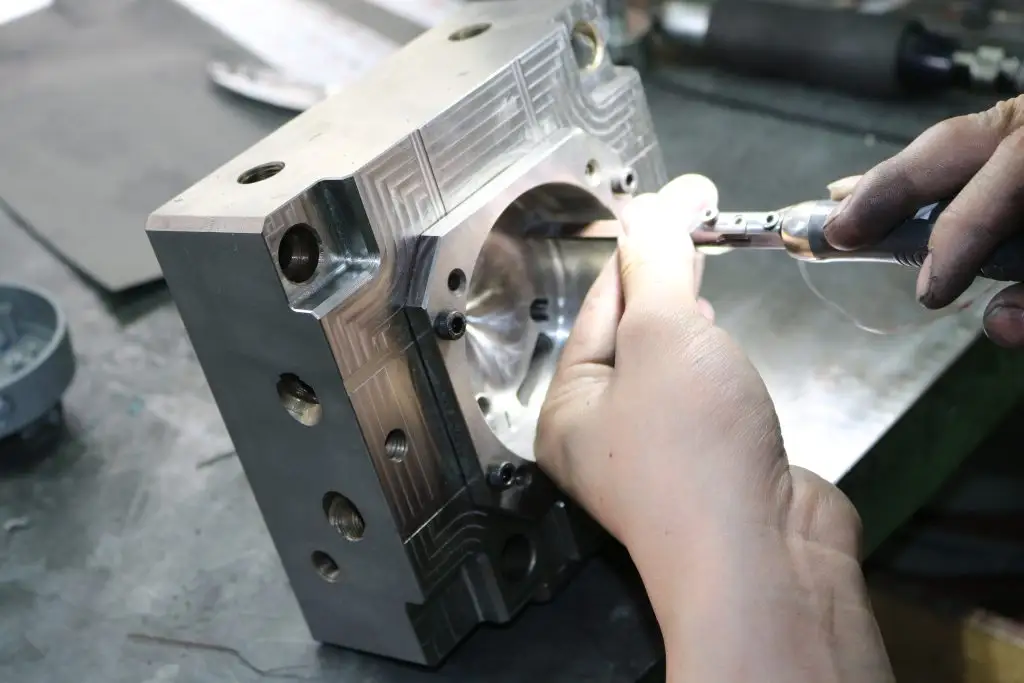

Desain Cetakan

Desain cetakan merupakan bagian integral dari proses cetakan injeksi plastik. Cetakan yang dibuat dengan benar membantu memastikan bahwa plastik cair mengalir secara optimal, mengurangi cacat, dan mempersingkat waktu siklus keseluruhan. Lokasi gerbang, saluran pendingin, dan ventilasi adalah beberapa parameter yang harus dipertimbangkan selama desain cetakan. Efisiensi proses injeksi dan kualitas bagian yang diproduksi saling terkait dan dipengaruhi oleh desain cetakan. Kerja sama yang memadai dengan desainer cetakan dapat meningkatkan kinerja produksi.

Ketentuan Pengolahan

Suhu, tekanan, dan kecepatan injeksi adalah beberapa faktor yang memiliki dampak pada bagian yang diproduksi oleh proses cetakan dan terjadi selama siklus cetakan injeksi. Penting untuk mengembangkan kondisi pengolahan yang terbaik sehingga plastik akan mengalir ke rongga cetakan dengan cara yang diinginkan, mengisi rongga, dan kemudian mengeras dengan tepat. Warping, tanda tenggelam, dan tembakan pendek misalnya dapat diminimalkan dengan mengubah kondisi pengolahan. Kondisi-kondisi ini perlu diawasi dan disesuaikan secara konsisten untuk memastikan bahwa kualitas produk yang diinginkan terwujud.

Optimasi Waktu Siklus

Waktu siklus, atau total waktu untuk merancang, membangun, dan menguji produk atau komponen tersebut, sama pentingnya dalam pencetakan injeksi plastik dan pembuatan prototipe cepat. Waktu siklus dalam praktiknya selalu berjalan seiring dengan biaya produk, ada sejumlah elemen dan faktor yang mempengaruhi durasi siklus yang dihasilkan dan oleh karena itu perlu ditingkatkan dan dipahami dengan baik. Faktor-faktor utama yang mempengaruhi waktu siklus termasuk kecepatan injeksi, waktu pendinginan, dan suhu cetakan. Teknik yang terintegrasi secara efisien memungkinkan peningkatan throughput produksi dan konsentrasi sumber daya, sehingga mengurangi waktu siklus produk.

Akhirnya, beberapa faktor yang mempengaruhi pencetakan injeksi plastik termasuk bahan yang digunakan, desain cetakan, desain kondisi pengolahan, serta pengoptimalan waktu. Mengontrol dan mengetahui faktor-faktor ini sangat penting untuk produksi berkualitas dan efisiensi operasi.