A nagyszilárdságú műanyag alkatrészek injekciós öntözőtechnológiája

A mérőműanyag-gyártás

A fecskendezés egy alapvető gyártási folyamat, amely elengedhetetlen a alkatrészek gyártásához, ha olvadt anyagot fecskendeznek egy formába. A hatékonyságának hangsúlyozása miatt ez a technika lehetővé teszi a bonyolult és egyszerű alkotóelemek gyors és pontos tömeggyártását. A sokoldalú módszere miatt a mérőműanyag-gyártás nélkülözhetetlen a különböző iparágakban, beleértve az autóipart, a fogyasztási cikkeket és az elektronikai berendezéseket.

A fecskendezés kialakulása a 19. századba nyúlik vissza. Ebben az időszakban egy jelentős mérföldkő az első műanyag injekciós öntőgép volt, amelyet John Wesley Hyatt szabadalmaztatt 1872-ben. Hyatt találmánya elősegítette a modern injekciós öntés kialakulását, mivel forradalmi módszerrel készítette a öntött alkatrészeket, bár ez egyszerűbb volt a mai technológiához képest.

A fecskendezés több kulcsfontosságú lépést foglal magában. Kezdetben a anyagot, általában a műanyagot, magas hőmérsékleten olvadják. Ezután nagy nyomás alatt befecskendezik a penészüregbe. A szövet belsejében a szövet hűl és megszilárdul, így a kívánt alkatrész alakját kapja. Végül a penész kinyílik, és a kész termék kijut. Ezt a ciklust megismételjük, hogy következetes és pontos összetevőket hozzunk létre, és lehetséges vizuális segédeszközök segítségével jobban megérthetjük a részletes lépéseket.

A fecskendezés fő előnyei

A fecskendezés a költséghatékonyságáért híres, különösen a nagyméretű gyártási forgatókönyvekben. Ez a folyamat drasztikusan csökkenti a műanyag alkatrészek gyártásának összköltségét más módszerekkel összehasonlítva. Egy tanulmány rámutatott, hogy a fecskendezéssel a mennyiség növekedésével jelentősen csökken az egységköltség, így ideális a nagy mennyiségű gyártáshoz. Ez a gazdaságosság nyilvánvalóvá válik, ha figyelembe vesszük a költségeket, mint például a munkaerő- és anyaghulladékot, amelyeket a mérgezés hatékony jellege minimalizál.

Ezenkívül a fecskendezés nagy termelési hatékonyságot mutat, mivel a ciklusok gyorsak, ami lehetővé teszi az alkatrészek gyors gyártását. Például a fecskendezésben a ciklusidő a rész bonyolultságától és méretétől függően néhány másodperctől néhány percig terjedhet. Ez a hatékonyság a több millió alkatrész következetes és gyors gyártásának képességét jelenti, ami előnyös olyan iparágakban, ahol a piacra jutási idő kritikus.

A mérés és az anyagok tekintetében a fecskendezés sokoldalú módja egy másik jelentős előnye. Ez a folyamat számos műanyagot és polimereket támogat, így a gyártók bonyolult formatervezéseket és összetett alakzatokat hozhatnak létre, amelyeket más gyártási módszerekkel nehéz lenne elérni. A részegységek egyedi tervezési követelményeknek megfelelő testreszabása kulcsfontosságú az olyan iparágakban, mint az autóipar és a fogyasztói elektronika, ahol mind az esztétika, mind a funkcionalitás létfontosságú. A különböző anyagok és összetett geometriai formák választékát kínáló, fecskendezéssel történő formázás rugalmasságot biztosít a gyártók számára a különböző iparági igények kielégítéséhez.

Az injekciós öntés ipari alkalmazásai

A fecskendezés számos nagy iparágban széles körben használják, ami bizonyítja sokoldalú és hatékony működését. Az autóipar például nagyban támaszkodik erre a módszerre, hogy olyan alkatrészeket állítson elő, mint a műszerfal és az üzemanyag tartályok. Az iparági adatok szerint az autó alkatrészek mintegy 30%-át injekcióval készítik, ami könnyebb és üzemanyag-hatékonyabb járművekhez járul hozzá.

Az orvostudomány területén a fecskendő, a fiolák és a bonyolult orvostechnikai eszközök gyártásához elengedhetetlen a injekciós alapanyagok gyártása. Ezeknek a termékeknek szigorú szabályozási előírásoknak kell megfelelniük, amelyek biztosítják az egészségügyben alkalmazott biztonságot és megbízhatóságot. Az a képesség, hogy gyorsan gyártani tudjunk pontos és tisztított alkatrészeket, létfontosságú, és a mérőgyártás az egyik kevés folyamat, amely képes hatékonyan megfelelni ezeknek a szigorú követelményeknek.

Ezenkívül a háztartási cikkektől az elektronikai szerkezetbe tartozó fogyasztási cikkek gyakran a mérőművészet eredményei, mivel nagy mennyiségű, alacsony költségű gyártási kapacitással rendelkezik. A mindennapi termékek, mint például a fogkefék és a mobiltelefonok, általában ezt a megközelítést alkalmazzák, ami kiemeli a széles körben használt és a mindennapi életre gyakorolt hatást.

A légiközlekedési ipar is részesül a fecskendezésben, mivel könnyű, de tartós alkatrészeket gyárt, mint például a panelek és a házak, amelyek javítják a repülőgép teljesítményét és az üzemanyag-hatékonyságot. Ezek a komponensek megfelelnek a nagy magasságú körülményekhez szükséges szigorú szilárdsági és hőállóképességi követelményeknek, ami a mérőperzselési technológia egy másik kritikus alkalmazását jelenti.

A fecskendezés kihívásai és korlátai

A fecskendezés jelentős kezdeti beruházást igényel, különösen a gépekbe és a formákba. Egy egyszerű, egy üregű alapanyag akár 2000 dollárba is kerülhet, míg egy bonyolult, több üregű alapanyag akár több mint 100.000 dollárba is. Ez a magas előzetes költség kevésbé megvalósítható kis mennyiségű gyártási sorozatokra. A gyártók számára a projektek esetében a mérőanyag-befecskendezés életképességének meghatározása szempontjából elengedhetetlen a pontos költségvetés- és költségelemzés.

Az anyaghulladék és a környezeti hatás jelentős problémák a mérőgyártásban. A hulladékok minimalizálására tervezett zárt körű rendszerek ellenére a folyamatban használt műanyag anyagok továbbra is hozzájárulnak a teljes műanyaghulladékhoz. A PlasticsEurope szerint a műanyagok világméretű termelése évente több százmillió tonnára nőtt, és csak egy töredéket használnak újra. Az iparág számára továbbra is kihívás a anyaghatékonyság és a környezetvédelmi felelősség közötti egyensúly kialakítása.

A mérés során a nyomóanyagok gyártása során a lead-idő és a rugalmasság is kihívást jelent. Miután a formát megalkották, nehéz és időigényes lehet a gyártási ütemezés vagy a tervezés megváltoztatása. A formák gyártása 5-10 hétig eltarthat, így nehéz a hirtelen piaci változásokhoz vagy a tervezési módosításokhoz alkalmazkodni. Ez a merevség gyakran óvatos előre tervezést és beruházást igényel a termelési célokhoz való igazodás biztosítása érdekében.

Népszerű injekciós öntőtermékek

A fecskendezés lehetővé teszi a különböző alkalmazásokhoz szükséges különböző alapvető alkatrészek gyártását. Az egyik figyelemre méltó termék a TPE puha műanyag gumi dugó Különösen autó gombokhoz készült. Ez a alkatrész úgy készült, hogy megfeleljen a külső átmérő és keménység szigorú követelményeinek, biztosítva a folyamatos minőséget és megbízhatóságot az autóiparban.

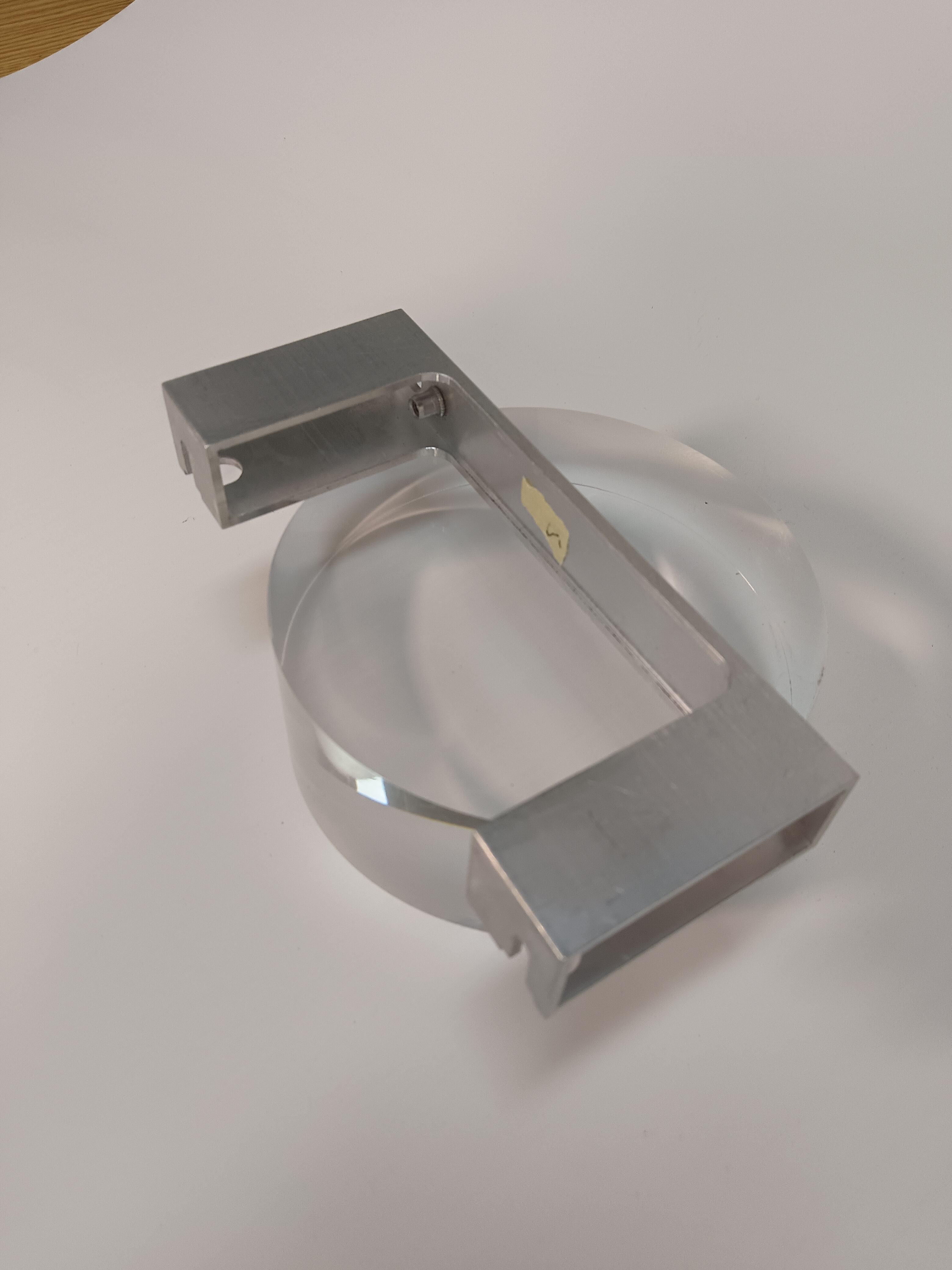

Egy másik fontos termék a A kivont anyag nyomtató alumínium 6061 riasztóegység - Nem. Ez a termék kihasználja az Alumínium 6061 kiváló tulajdonságait, ami ideális választássá teszi a biztonsági alkalmazásokhoz. A karkötő nagy szilárdságú és tartósságú, így alkalmas mind kereskedelmi, mind lakóházi riasztórendszerekben való használatra.

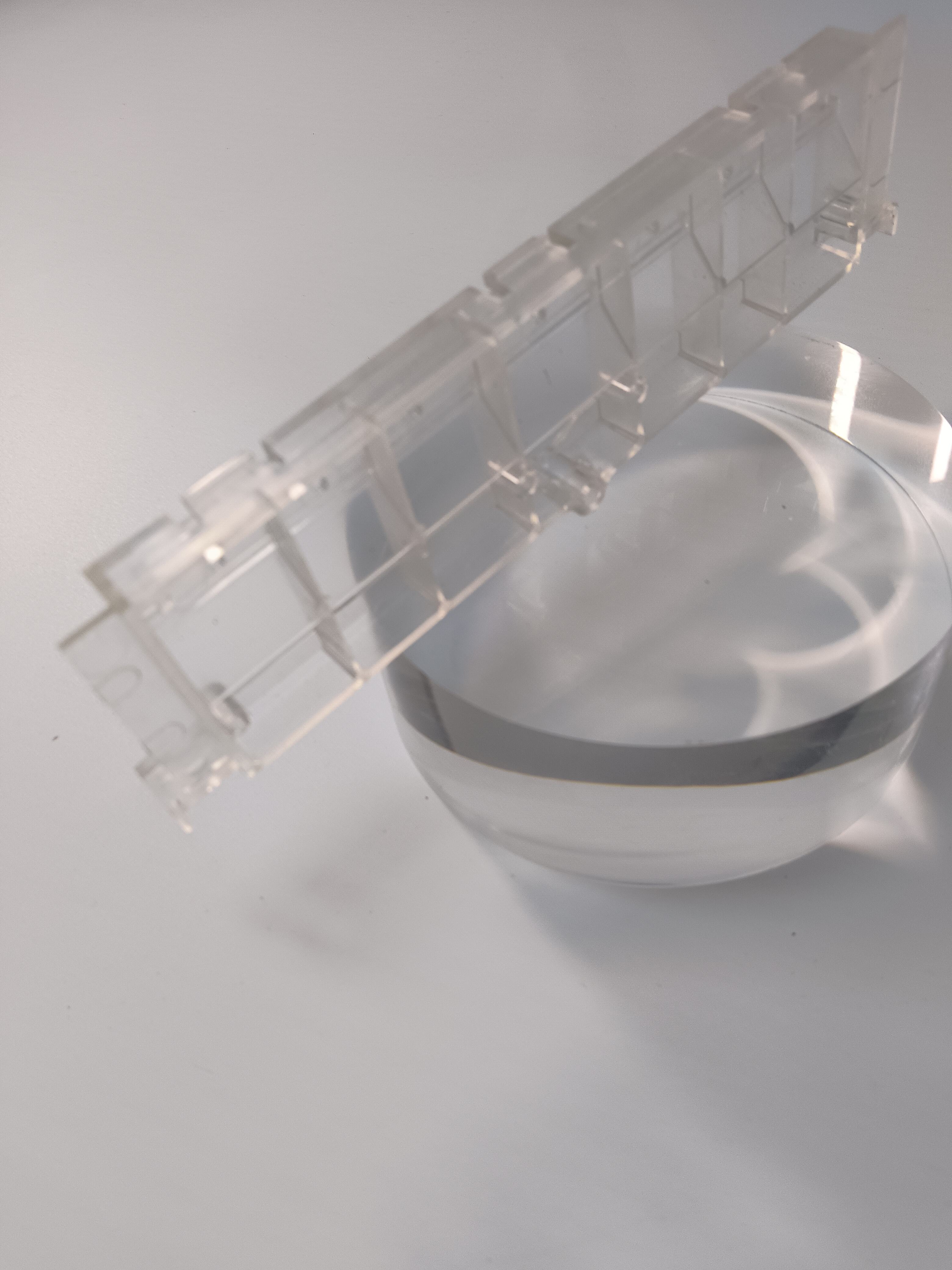

Ezenkívül a Átlátszó PC műanyag injekciós öntőberendezés tartó A termék kiemelkedő látókörrel és erősséggel rendelkezik. Ez a komponens különösen hasznos olyan alkalmazásokban, amelyek a karkötőtartó egyértelmű megfigyelését igénylik, például a gépjárműberendezésekben, és szigorú minőségellenőrzéseken keresztül történő átvitelre tervezték a megbízhatóság biztosítása érdekében.

Ezek a termékek példázzák a mérgezés különböző alkalmazásait és előnyeit a különféle iparágakhoz szükséges speciális alkatrészek előállításában.

A befecskendezés jövőbeni tendenciái

A befecskendezés jövőjét az anyagok, a technológia és a fenntarthatósági gyakorlatok jelentős fejlődése formálja. Az egyik legígéretesebb fejlesztés a biobázisú műanyagok növekedése. A közelmúltban végzett kutatások rámutatnak arra, hogy ezek a termékek jelentősen csökkenthetik a környezeti hatást, miközben megtartják a nagy teljesítményű alkalmazásokhoz szükséges tulajdonságokat. A biobázisú anyagok azáltal alakíthatják át az iparágakat, hogy fenntartható alternatívát kínálnak a hagyományos kőolaj-alapú műanyagokhoz, anélkül, hogy a minőséget vagy a megbízhatóságot veszélyeztetnék.

A technológiai újítások szintén átalakítják a fecskendezési folyamatokat. A 3D nyomtatási technológia integrálása a hagyományos injekciós öntözéssel egy figyelemre méltó trend. Ez a hibrid megközelítés lehetővé teszi a gyors prototípuskészítést és a tömeggyártás előtt történő testreszabást, így javul a hatékonyság és rövidülnek a lead idők. A Stratasys és a DDM-hez hasonló vezető vállalatok már elkezdték ezeket a technológiákat alkalmazni, és így megnyitották az utat a rugalmas gyártás új korszakának. Ezenkívül az automatizálás terén elért fejlődés optimalizálta a termelést, minimalizálta a hibákat és csökkentette a költségeket.

A fenntarthatóság a mérgezőgép-gyártás egyik legfontosabb témája. A vállalatok egyre inkább kezdeményezik a újrahasznosítást, ami segít csökkenteni a hulladékot és megóvni az erőforrásokat. Ezenkívül az energiahatékony folyamatok általános gyakorlatká válnak, mivel az iparág elkötelezett a szénlábnyom csökkentése mellett. A közelmúltban az iparágban tapasztalt tendenciák szerint ezek a gyakorlatok nemcsak támogatják a környezetvédelmi célokat, hanem növelik a működési hatékonyságot és a költséghatékonyságot, lehetővé téve a gyártók számára, hogy fenntartható módon megfeleljenek a növekvő piaci igényeknek.

Végezet: A mérőművészet jövője

Összefoglalva, a fecskendezés továbbra is a gyártás egyik sarokköve, amelyet hatékonyság és alkalmazkodóképesség jellemz. Ezek az attribútumok hangsúlyozzák a gyártási folyamatok jövőbeni fejlődésének kialakításában játszott kulcsfontosságú szerepét. Az iparág tovább fejlődik, és a befecskendezés növekedési és innovációs potenciálja jelentős, ami ígéretes hatással van a különböző ágazatokra.