Características fundamentales que influyen en el moldeo por inyección de plásticos

El moldeo por inyección de plásticos , generalmente, es un método de fabricación que crea componentes de formas complicadas en un solo proceso y cumple con requisitos de alta calidad. No obstante, la aplicación exitosa y eficaz de esta práctica puede depender de los factores clave que deben comprenderse para optimizar la producción, así como del resultado esperado.

Selección de Material Plástico

La selección de materiales plásticos se considera como una deficiencia de plástico o metal calificado en el proceso de selección para las empresas de moldeo por inyección. De hecho, cualquier plástico tiene sus propias características que pueden incluir la velocidad de flujo de fusión, la fusión de viscosidad y el rendimiento térmico del plástico, entre otros. Por lo tanto, la selección de un material con el tipo de fusión requerido es crucial ya que no solo determinará la naturaleza de los productos finales sino también las técnicas de moldeo y las herramientas necesarias. Los materiales de moldeo por inyección incluyen materiales de tipo ABS, policarbonato y nylon, cada uno con sus propiedades específicas para satisfacer los requisitos del usuario.

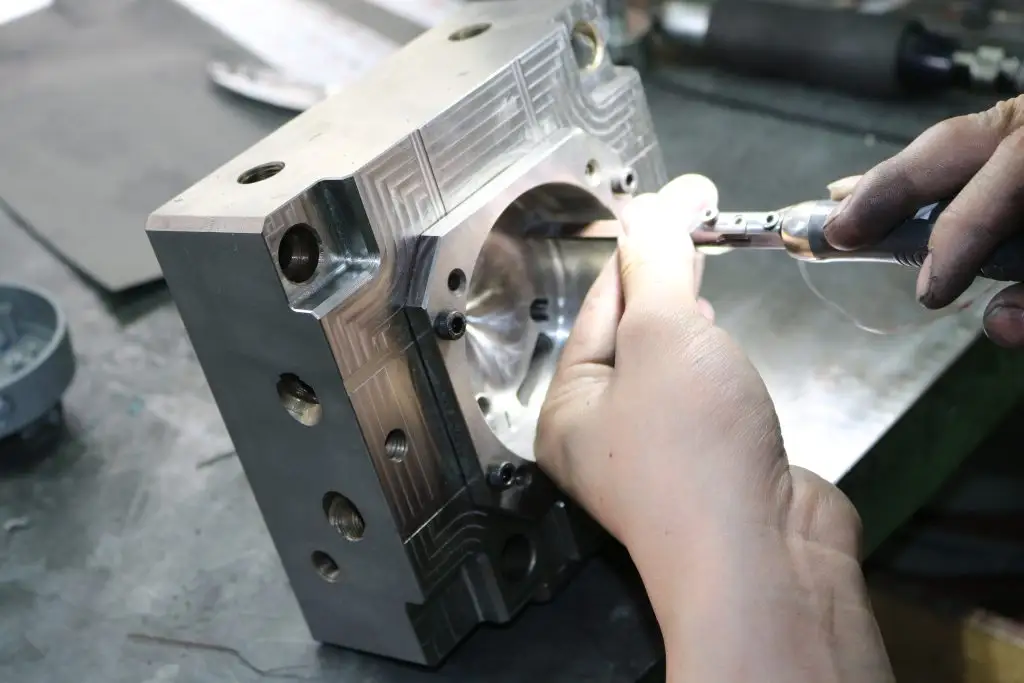

Diseño de Moldes

El diseño del molde es parte integral del proceso de moldeo por inyección de plástico. Un molde bien construido ayuda a asegurar que el plástico fundido fluya de manera óptima, reduce los defectos y acorta el tiempo total del ciclo. La ubicación de la puerta, los canales de enfriamiento y la ventilación son algunos de los parámetros que deben tenerse en cuenta durante el diseño del molde. La eficiencia del proceso de inyección y la calidad de las piezas producidas están interrelacionadas y están afectadas por el diseño del molde. La cooperación adecuada con los diseñadores de moldes puede mejorar el rendimiento de la producción.

Condiciones de tratamiento

La temperatura, la presión y la velocidad de inyección son algunos de los factores que tienen un impacto en las piezas producidas por los procesos de moldeo y tienen lugar durante el ciclo de moldeo por inyección. Es importante desarrollar las mejores condiciones de procesamiento posibles para que el plástico fluya hacia la cavidad del molde de la manera deseada, llene la cavidad y luego se solidifique adecuadamente. Por ejemplo, la deformación, las marcas de hundimiento y los disparos cortos pueden minimizarse al alterar las condiciones de procesamiento. Estas condiciones deben ser vigiladas y ajustadas de forma constante para garantizar la obtención de la calidad deseada del producto.

Optimización del tiempo de ciclo

El tiempo de ciclo, o el tiempo total para diseñar, construir y probar un producto o componentes de dicho producto, es igualmente importante en el moldeo por inyección de plásticos y la creación de prototipos rápidos. El tiempo de ciclo en términos prácticos siempre va de la mano con el coste del producto, hay una serie de elementos y factores que afectan a la duración del ciclo resultante y por lo tanto deben mejorarse y comprenderse bien. Los elementos clave que afectan el tiempo del ciclo incluyen la velocidad de inyección, el tiempo de enfriamiento y la temperatura del molde. Estas técnicas integradas de manera eficiente permiten aumentar el rendimiento de la producción y la concentración de recursos, disminuyendo así los tiempos de ciclo del producto.

Para terminar, algunos de los factores que afectan al moldeado por inyección de los plásticos incluyen los materiales utilizados, el diseño de los moldes, el diseño de las condiciones de procesamiento, así como la optimización del tiempo. El control y el conocimiento de estos factores son esenciales para una producción de calidad y para la eficiencia de las operaciones.