Tecnología de moldeo por inyección para piezas de plástico de alta resistencia

Comprender la tecnología de moldeo por inyección

El moldeo por inyección es un proceso de fabricación fundamental esencial para producir piezas mediante la inyección de material fundido en un molde. Destacada por su eficiencia, esta técnica permite la producción rápida y precisa en masa de componentes, que van desde diseños complejos hasta simples. Debido a su versatilidad, el moldeo por inyección es indispensable en varias industrias, incluidas la automoción, los bienes de consumo y la electrónica.

El desarrollo del moldeo por inyección se remonta al siglo XIX. En medio de esta era, un hito significativo fue la primera máquina de moldeo por inyección de plástico, patentada por John Wesley Hyatt en 1872. El invento de Hyatt allanó el camino para el moldeo por inyección moderno al introducir un método revolucionario para crear piezas moldeadas, aunque era más simple en comparación con la tecnología actual.

El proceso de moldeo por inyección implica varios pasos clave. En un principio, el material, generalmente plástico, se derrite a una temperatura alta. Luego se inyecta en la cavidad del molde bajo alta presión. Una vez dentro, el material se enfría y se solidifica, formando la forma deseada de la pieza. Finalmente, el molde se abre para expulsar el producto terminado. Este ciclo se repite para producir componentes consistentes y precisos, con posibles ayudas visuales que mejoran la comprensión de los pasos detallados involucrados.

Los principales beneficios del moldeado por inyección

El moldeo por inyección es conocido por su rentabilidad, especialmente en escenarios de producción a gran escala. Este proceso reduce drásticamente el costo total de fabricación de piezas de plástico en comparación con otros métodos. Un estudio destacó que con el moldeo por inyección, el costo unitario disminuye significativamente a medida que aumenta el volumen, lo que lo hace ideal para la producción de grandes volúmenes. Esta economía se hace evidente cuando se consideran los costos tales como el trabajo y el desperdicio de material, que se reducen al mínimo a través de la naturaleza eficiente del moldeo por inyección.

Además, el moldeo por inyección cuenta con una alta eficiencia de producción, caracterizada por tiempos de ciclo rápidos que permiten la producción rápida de piezas. Por ejemplo, los tiempos de ciclo en el moldeo por inyección pueden variar de unos pocos segundos a minutos, dependiendo de la complejidad y el tamaño de la pieza. Esta eficiencia se traduce en la capacidad de producir millones de piezas de forma constante y rápida, lo que es beneficioso en industrias donde el tiempo de comercialización es crítico.

La versatilidad del moldeo por inyección en términos de diseño y materiales es otra ventaja significativa. Este proceso soporta una amplia gama de plásticos y polímeros, lo que permite a los fabricantes crear diseños intrincados y formas complejas que serían difíciles de lograr con otros métodos de fabricación. La capacidad de personalizar las piezas para cumplir con los requisitos de diseño específicos es crucial en industrias como la automoción y la electrónica de consumo, donde tanto la estética como la funcionalidad son vitales. Al ofrecer opciones para diversos materiales y geometrías complejas, el moldeo por inyección proporciona a los fabricantes la flexibilidad necesaria para satisfacer las diversas demandas de la industria.

Aplicaciones industriales del moldeo por inyección

El moldeo por inyección se utiliza ampliamente en varias industrias importantes, lo que demuestra su versatilidad y eficiencia. La industria automotriz, por ejemplo, depende en gran medida de este método para producir componentes como paneles de instrumentos y tanques de combustible. Según datos de la industria, aproximadamente el 30% de las piezas de automóviles se fabrican utilizando moldeo por inyección, lo que contribuye a vehículos más ligeros y más eficientes en combustible.

En el campo médico, el moldeado por inyección es crucial para fabricar jeringas, viales y dispositivos médicos complejos. Estos productos deben cumplir con estrictas normas reglamentarias, garantizando la seguridad y fiabilidad en los entornos sanitarios. La capacidad de producir componentes precisos y desinfectados rápidamente es vital, y el moldeo por inyección es uno de los pocos procesos capaces de satisfacer estas exigencias rigurosas de manera eficiente.

Además, los bienes de consumo, desde artículos para el hogar hasta carcasas de productos electrónicos, a menudo son el resultado del moldeo por inyección debido a su capacidad para producir grandes volúmenes a bajo costo. Los productos de uso diario como cepillos de dientes y carcasas de teléfonos móviles se crean típicamente utilizando este enfoque, destacando su uso generalizado e impacto en la vida cotidiana.

La industria aeroespacial también se beneficia del moldeo por inyección al fabricar componentes ligeros pero duraderos, como paneles y carcasas, que mejoran el rendimiento de los aviones y la eficiencia de combustible. Estos componentes cumplen con los estrictos requisitos de resistencia y resistencia térmica necesarios para condiciones de gran altitud, lo que representa otra aplicación crítica de la tecnología de moldeo por inyección.

Desafíos y limitaciones del moldeado por inyección

El moldeo por inyección requiere una inversión inicial considerable, especialmente en maquinaria y moldes. El costo de un molde simple de una sola cavidad puede alcanzar hasta los 2.000 dólares, mientras que el de un molde complejo de varias cavidades puede superar los 100.000 dólares. Este elevado coste inicial hace que sea menos factible para las series de producción de bajo volumen. Un presupuesto preciso y un análisis de costes son cruciales para que los fabricantes determinen la viabilidad del moldeo por inyección para sus proyectos.

Los residuos de materiales y el impacto ambiental son preocupaciones importantes en el moldeo por inyección. A pesar de los sistemas de circuito cerrado diseñados para minimizar los residuos, los materiales plásticos utilizados en el proceso todavía contribuyen a la generación de residuos plásticos. Según PlasticsEurope, la producción mundial de plástico ha alcanzado cientos de millones de toneladas al año, y solo una fracción se recicla. El equilibrio entre la eficiencia de los materiales y la responsabilidad medioambiental sigue siendo un reto para la industria.

Otro desafío en el moldeo por inyección es el de los plazos y la flexibilidad. Una vez que se crea un molde, cambiar los horarios o diseños de producción puede ser difícil y llevar mucho tiempo. La fabricación de un molde puede tardar de 5 a 10 semanas, lo que hace difícil adaptarse a los cambios repentinos del mercado o a las modificaciones de diseño. Esta rigidez a menudo requiere una planificación y una inversión cuidadosas con anticipación para garantizar la alineación con los objetivos de producción.

Productos populares de moldeo por inyección

El moldeo por inyección permite la producción de una variedad de componentes esenciales para diferentes aplicaciones. Un producto notable es el El punto de contacto de la caja de seguridad es el punto de contacto de la caja de seguridad. diseñado específicamente para botones de automóviles. Este componente está diseñado para cumplir con los requisitos estrictos tanto para el diámetro exterior como para la dureza, asegurando una calidad y fiabilidad constantes en aplicaciones automotrices.

Otro producto importante es el El material extruido para estampar el aluminio 6061 soporte de alarma - ¿ Qué? Este artículo aprovecha las excelentes propiedades del aluminio 6061, que lo convierten en una opción ideal para aplicaciones de seguridad. El soporte ofrece una alta resistencia y durabilidad, por lo que es adecuado para su uso en sistemas de alarma comerciales y residenciales.

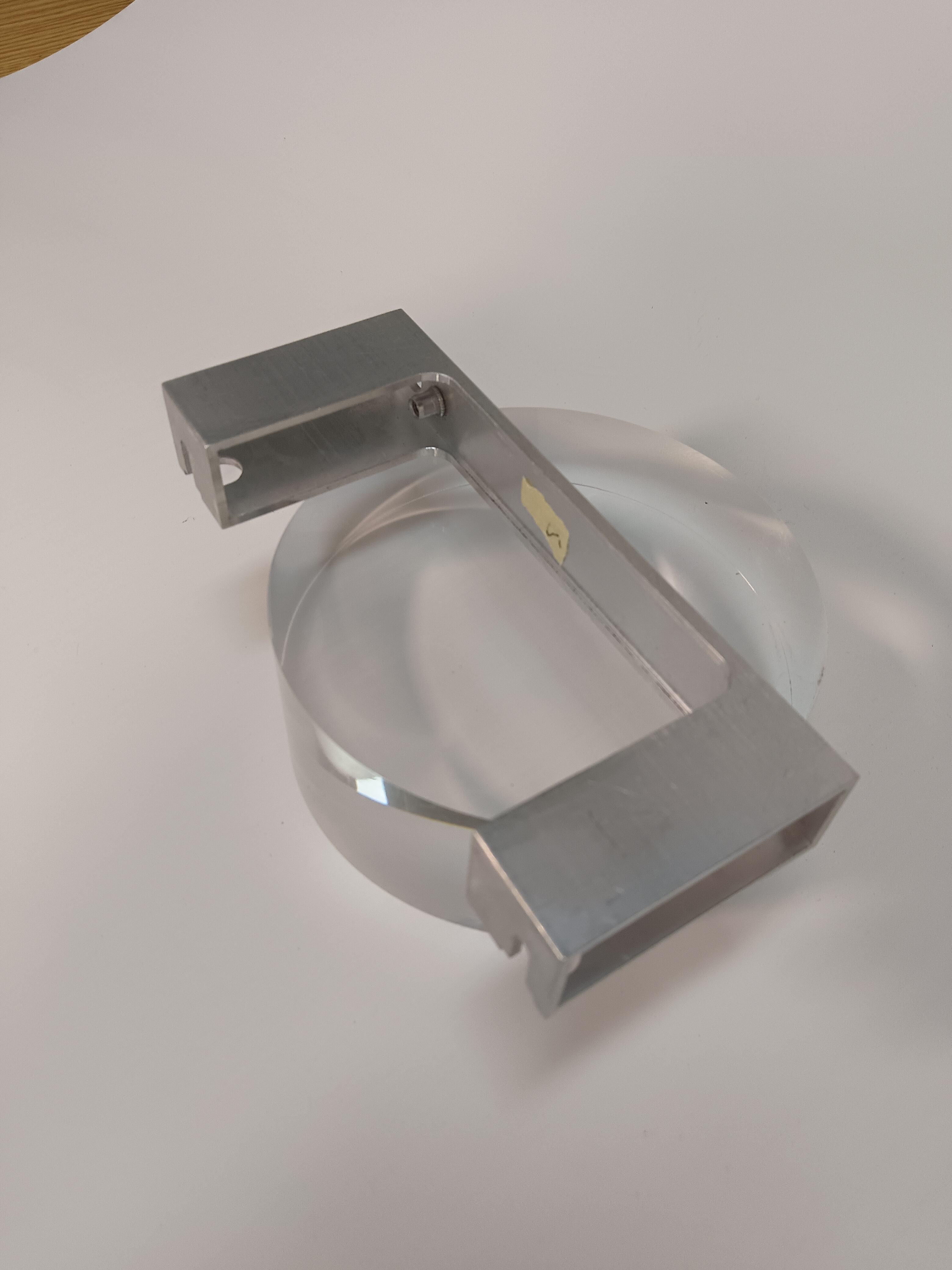

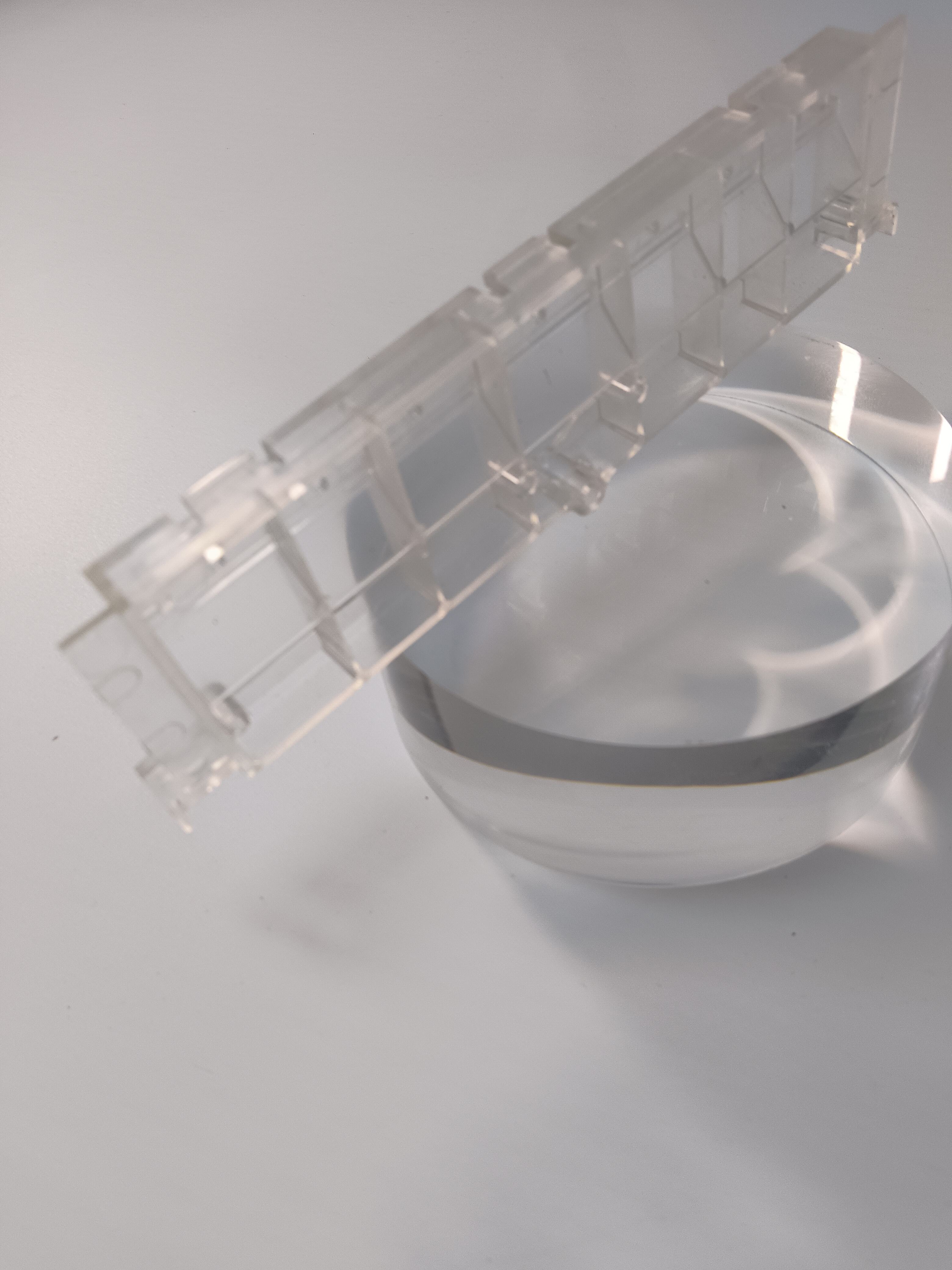

Además, el Sostenedor de soporte para equipos de moldeo por inyección de plástico PC transparente es un producto notable que ofrece una visibilidad y resistencia excepcionales. Este componente es particularmente beneficioso en aplicaciones que requieren una observación clara del soporte del soporte, como en equipos de motor, y está diseñado para pasar estrictos controles de calidad para garantizar la fiabilidad.

Estos productos ejemplifican las diversas aplicaciones y beneficios del moldeo por inyección en la producción de componentes especializados para varias industrias.

Tendencias futuras en el moldeo por inyección

El futuro del moldeo por inyección está siendo moldeado por avances significativos en materiales, tecnología y prácticas de sostenibilidad. Uno de los desarrollos más prometedores es el aumento de los plásticos de base biológica. Investigaciones recientes ponen de relieve su potencial para reducir significativamente el impacto ambiental manteniendo las propiedades requeridas para aplicaciones de alto rendimiento. Los materiales de base biológica pueden transformar las industrias ofreciendo una alternativa sostenible a los plásticos tradicionales a base de petróleo sin sacrificar la calidad o la fiabilidad.

Las innovaciones tecnológicas también están remodelando los procesos de moldeo por inyección. La integración de la tecnología de impresión 3D con el moldeo por inyección tradicional es una tendencia notable. Este enfoque híbrido permite la creación rápida de prototipos y la personalización antes de la producción en masa, mejorando la eficiencia y reduciendo los tiempos de entrega. Las empresas líderes como Stratasys y DDM ya han comenzado a implementar estas tecnologías, allanando el camino para una nueva era de fabricación flexible. Además, los avances en la automatización han optimizado la producción, reduciendo al mínimo los errores y los costos.

La sostenibilidad es un área de enfoque crucial en la industria del moldeo por inyección. Las empresas están adoptando cada vez más iniciativas de reciclaje, lo que ayuda a reducir los residuos y a conservar los recursos. Además, los procesos de eficiencia energética se están convirtiendo en una práctica estándar, impulsada por el compromiso de la industria de reducir su huella de carbono. Como se ha puesto de manifiesto en las últimas tendencias de la industria, estas prácticas no solo apoyan los objetivos medioambientales, sino que también mejoran la eficiencia operativa y la rentabilidad, lo que permite a los fabricantes satisfacer de manera sostenible las crecientes demandas del mercado.

Conclusión: El futuro del moldeo por inyección

En conclusión, el moldeo por inyección sigue siendo una piedra angular en la fabricación, caracterizada por su eficiencia y adaptabilidad. Estos atributos subrayan su papel fundamental en la configuración de futuros avances en los procesos de fabricación. A medida que la industria continúa evolucionando, el potencial de crecimiento e innovación en el moldeo por inyección es significativo, lo que promete un impacto continuo en varios sectores.